Как основное оборудование для обработки материалов методом горячей штамповки, качество установки и ввода в эксплуатацию станка для резки фольги методом горячей штамповки напрямую связано с эффективностью производства и качеством продукции. В данной статье будет проведен систематический анализ ключевых технических аспектов всего процесса производства станка для резки фольги методом горячей штамповки, от подготовки до официального запуска.

1. Предварительная подготовка

1.1 Оценка участка и состояния окружающей среды

• Требования к грунту: площадка для установки должна иметь прочный и ровный цементный пол с несущей способностью ≥ 2 тонны/квадратный метр, а погрешность горизонтальности должна контролироваться в пределах ±2 мм/2 м.

• Планировка пространства: вокруг оборудования следует предусмотреть не менее 1,5 метров эксплуатационных и ремонтных каналов, а также высоту зазора не менее 2 метров над оборудованием.

• Экологические параметры: температура поддерживается на уровне 20-25°C, относительная влажность составляет 50-60%, помещение защищено от прямых солнечных лучей и зон с резкими перепадами циркуляционной воздуха.

• Инфраструктура: Обеспечьте наличие трехфазного источника питания 380 В (колебания напряжения ±5%), стабильного источника воздуха (0,6-0,8 МПа) и системы освещения.

1.2 Осмотр и приемка оборудования

• Проверка при распаковке: проверьте каждый элемент основного станка, шкафа управления, системы натяжения, компонентов инструмента и т.д. по отдельности, сверив их с отгрузочной накладной.

• Визуальный осмотр: выявление возможных деформаций, ржавчины или повреждений, полученных во время транспортировки.

• Архивирование данных: сбор технических документов, таких как электрические схемы, схемы механической сборки, программы для ПЛК и руководства по эксплуатации.

2. Процесс механической установки

2.1 Основные параметры позиционирования и регулировка уровня

1. Используйте лазерный нивелир для определения базовой линии установки устройства.

2. Установите основание в горизонтальное положение (двусторонняя погрешность в продольном и горизонтальном направлениях ≤ 0,05 мм/м).

3. Оборудование крепится с помощью высокопрочных химических анкеров, а значение крутящего момента строго контролируется в соответствии с требованиями руководства.

4. После установки дайте поверхности постоять 24 часа и повторно проверьте уровень после снятия нагрузки с фундамента.

2.2 Сборка основного компонента

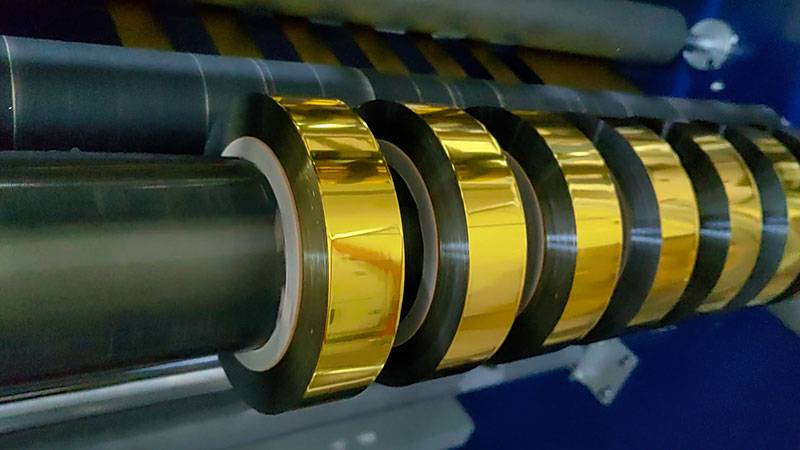

• Механизм размотки: установить вал для расширения воздуха, чтобы обеспечить соосность ≤ 0,02 мм, и настроить автоматическую систему коррекции отклонений.

• Система контроля натяжения: установлены плавающие ролики и датчики натяжения, механическая часть отличается гибкостью и предотвращает заклинивание.

• Устройство для продольной резки: Соберите круглый или плоский нож в соответствии с требованиями процесса и отрегулируйте параллельность лезвия ножа до ≤0,01 мм.

• Намоточный механизм: установите намоточный вал и механизм прижима роликов таким образом, чтобы погрешность параллельности с размоточным валом составляла ≤ 0,1 мм.

2.3 Подключение вспомогательной системы

• Система воздушного контура: используется чистый и сухой сжатый воздух, компоновка трубопроводов исключает резкие изгибы, а соединения герметичны.

• Устройство для удаления пыли: подсоедините вакуумный воздуховод и отрегулируйте расстояние между воздухозаборником и режущим инструментом до оптимального положения.

• Защита от несчастных случаев: Установите средства обеспечения безопасности, такие как кнопки аварийной остановки, фотоэлектрические устройства защиты и защитные кожухи.

3. Монтаж и проводка электросистемы.

3.1 Конфигурация энергосистемы

• Основной сетевой кабель выполнен из медного провода сечением ≥6 мм² с независимым воздушным выключателем и защитой от перегрузки.

• Сопротивление заземления строго контролируется и составляет ≤4 Ом для предотвращения накопления статического электричества.

• Линии управления и силовые линии имеют прорези для предотвращения электромагнитных помех.

3.2 Установка системы управления

• Модуль ПЛК надежно установлен в шкафу электронного управления, и вокруг него предусмотрено достаточное пространство для отвода тепла.

• Параметры инвертора устанавливаются в соответствии с паспортными данными двигателя, а сопротивление тормоза настраивается.

• Все датчики (энкодеры, бесконтактные выключатели, датчики натяжения и т. д.) точно установлены и первоначально отлажены.

3.3 Проводка и идентификация

• Подключение клемм осуществляется в соответствии с чертежами, используя маркировку номера провода и спецификации.

• Соблюдайте минимальное расстояние в 200 мм между линиями с сильным и слабым током.

• Полное испытание изоляции (≥5 МОм) после завершения монтажа проводки.

4. Процесс отладки системы

4.1 Пробный запуск без нагрузки

1. Тестирование отдельных действий: Проверьте поочередно работу функций размотки, натяжения, разрезания, намотки и других узлов с помощью панели управления.

2. Проверка соединения: работа на низкой скорости (10-20 м/мин), наблюдение за согласованностью каждого компонента.

3. Проверка безопасности: Проверьте работу средств безопасности, таких как аварийные остановки, блокировка дверей и защита от перегрузки.

4.2 Калибровка системы натяжения

• Используйте тензометр для калибровки значений натяжения в каждой контрольной точке.

• Отрегулируйте параметры ПИД-регулятора для контроля колебаний натяжения в пределах ±5% от заданного значения.

• Для проверки устойчивости натяжения имитируйте разрушение материала, ускорение, замедление и другие условия работы.

3.3 Регулировка точности продольной резки

• Используйте щуп для регулировки зазора между верхним и нижним ножами, обычно устанавливая его на уровне 1,2-1,5 толщины материала.

• Отрегулируйте угол и давление фрезы до оптимального состояния, пытаясь нарезать шлицы.

• Протестируйте различные варианты ширины (обычно от 3 до 20 мм), чтобы убедиться, что погрешность прямолинейности резки составляет ≤ 0,1 мм/10 м.

4.4 Отладка системы автоматического управления

• Установите чувствительность и скорость отклика системы коррекции.

• Программирование кривой натяжения конуса и логики намотки.

• Настройки параметров HMI, включая скорость, длину, предел срабатывания сигнализации и т. д.

5. Пробное производство и оптимизация полосок.

5.1 Подготовка к опытному производству

• Подготовьте 3-5 различных спецификаций фольги для горячего тиснения для тестирования.

• Настройте бумажную трубку и инструмент для нарезки бумаги в соответствии с требуемыми характеристиками.

• Разработать форму учета результатов испытаний для регистрации ключевых параметров.

5.2 Процесс опытного производства

1. Пробная резка на низкой скорости: работайте со скоростью 30-50 м/мин, чтобы оценить ровность намотки и качество резки.

2. Оптимизация параметров: отрегулируйте параметры натяжения, давление режущего инструмента и положение направляющей кромки в соответствии с результатами тестовой резки.

3. Высокоскоростная проверка: постепенно увеличивайте скорость до 80% от номинальной для проверки стабильности системы.

4. Непрерывная работа: Осуществлять непрерывное производство в течение 4-8 часов для контроля повышения температуры и вибрации оборудования.

5.3 Стандарты приемки качества

• Точность резки: допуск по ширине ≤±0,1 мм, погрешность по диагонали ≤0,15 мм

• Качество намотки: плоскостность торцевой поверхности ≤ 0,5 мм, отсутствуют складки и расслоения.

• Производительность: более 90% от проектной скорости, время смены катушки ≤ 2 минуты.

• Процент брака: Процент брака ≤ 0,5% при стабильных производственных условиях.

6. Обучение персонала и предоставление документации.

6.1 Систематическая тренировка

• Основные операции: включение и выключение питания, ежедневная настройка параметров, смена материала.

• Техническое обслуживание: ежедневный осмотр, циклы смазки и замена изнашиваемых деталей.

• Обработка неисправностей: распространенные методы идентификации аварийных сигналов и устранения неполадок.

• Правила техники безопасности: требования к средствам индивидуальной защиты, порядок действий в чрезвычайных ситуациях.

6.2 Сбор технической документации

Предоставить пользователю полный технический профиль, включая:

• Чертежи механической сборки и перечни изнашиваемых деталей

• Электрические принципиальные схемы и резервная копия программы ПЛК

• Отчет о вводе в эксплуатацию и акт приемки

• Графики технического обслуживания и видеоматериалы по эксплуатации

7. Типичные проблемы и их решения

| Проблемное явление | Возможные причины | Решение |

| Края прорези шероховатые | Пассивация режущего инструмента или неправильный зазор | Для регулировки зазора замените или заточите инструменты. |

| Конец обмотки неровный. | Реакция системы коррекции отстаёт. | Отрегулируйте положение фотоэлектрического датчика и параметры ПИД-регулятора. |

| Напряжение сильно колеблется. | Плавающий ролик неэластичен или датчик неисправен. | Очистите направляющие и откалибруйте датчик натяжения. |

| Вибрация во время работы на высоких скоростях | Плохое динамическое равновесие или слабое основание | Повторно проведите тесты на динамическое равновесие, чтобы укрепить фундамент. |

Эпилог

Монтаж и ввод в эксплуатацию станка для горячей штамповки и резки фольги — это системный проект, требующий экспертных знаний в механических, электрических и технологических аспектах. Стандартизированные процессы монтажа и усовершенствованные методы ввода в эксплуатацию позволяют не только обеспечить быструю наладку оборудования, но и заложить прочную основу для долгосрочной стабильной работы. Доказано, что время и усилия, затраченные на этап монтажа и ввода в эксплуатацию, многократно окупаются в течение всего срока службы оборудования — сокращая время простоя, улучшая качество продукции и продлевая срок службы оборудования. С развитием интеллектуальных технологий современные станки для горячей штамповки и резки фольги развиваются в направлении автоматической диагностики, дистанционного управления и технического обслуживания, но прочная основа, заложенная при монтаже и вводе в эксплуатацию, по-прежнему является залогом оптимальной работы оборудования.

Машина для резки лент для печати на карточках

Машина для резки лент для печати на карточках Перемотчик печатной ленты для карточек

Перемотчик печатной ленты для карточек Машина для резки фольги для горячего тиснения (RSDS7H) 1350

Машина для резки фольги для горячего тиснения (RSDS7H) 1350 Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS

Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS