В современной упаковочной, полиграфической и декоративной промышленности процесс горячего тиснения стал важным средством повышения добавленной стоимости продукции благодаря уникальному металлическому блеску и роскошной текстуре. Как основное оборудование этого процесса, правильная установка и точная настройка машины для нарезки фольги методом горячего тиснения напрямую определяют эффективность производства и качество продукции. В этой статье будет проведен систематический анализ всего процесса работы машины для нарезки фольги методом горячего тиснения, от распаковки до стабильной эксплуатации, что поможет вам перейти от новичка к профессионалу.

Первый этап: предварительная подготовка и базовые знания.

1.1 Познание устройства

Перед установкой необходимо сначала ознакомиться с основным устройством машины для горячей штамповки и нарезки фольги:

• Система размотки:перевозит рулоны сырья и оснащен устройством контроля натяжения.

• Тяговая система: Обеспечивает бесперебойную передачу материала

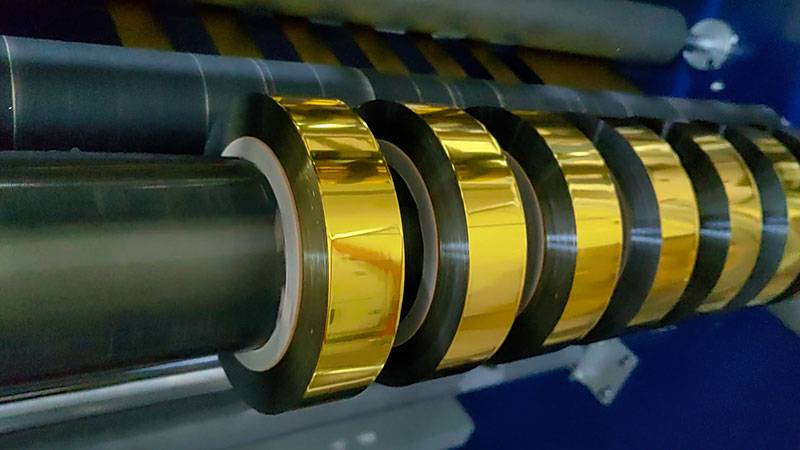

• Система продольной резки:основная часть, включая устройство для круговой, плоской или лазерной резки.

• Система намоткиАккуратная намотка материала после разрезания.

• Система управления:P ЖК-дисплей, человеко-машинный интерфейс и различные датчики

• Вспомогательные системы: устройство для удаления, коррекции и обнаружения пыли

1.2 Подготовка окружающей среды и инфраструктуры

• Требования к площадке: ровный и прочный цементный пол, несущая способность соответствует требованиям к оборудованию.

• Планировка помещения: Оставьте вокруг оборудования не менее 1 метра пространства для эксплуатации и технического обслуживания.

• Конфигурация питанияНастройте стабилизированный источник питания и систему заземления в соответствии с требованиями, указанными на паспортной табличке оборудования.

• Подготовка источника воздухаДля большинства станков для продольной резки требуется сухой и чистый сжатый воздух (0,6-0,8 МПа).

• Контроль окружающей средыТемпература 20-26°C, влажность 50-65% (относительная влажность) во избежание загрязнения пылью.

Второй этап: систематический процесс установки.

2.1 Приемка и проверка после распаковки

• По одному пересчитайте детали, инструменты и материалы по упаковочному листу.

• Проверьте внешний вид оборудования на наличие повреждений при транспортировке.

• Проверьте, соответствуют ли модель и технические характеристики оборудования требованиям к закупке.

2.2 Базовая настройка положения и выравнивание

• Для перемещения основного блока в нужное место используйте профессиональные инструменты для погрузочно-разгрузочных работ.

• Для регулировки анкерных болтов используйте высокоточный уровень (точность 0,02 мм/м).

• Обеспечьте, чтобы продольные и поперечные горизонтальные погрешности оборудования не превышали 0,05 мм/м.

2.3 Сборка механических частей

Установка механизма размотки:

1. Установите разматывающий расширительный вал таким образом, чтобы соосность с посадочным местом подшипника составляла ≤ 0,03 мм.

2. Отрегулируйте параллельность ролика для проверки натяжения, при этом погрешность не должна превышать 0,02 мм.

3. Установите магнитный порошковый тормоз и подсоедините линию охлаждения.

Установка продольно-резательного оборудования:

1. Установите держатель инструмента в соответствии с требованиями к ширине прорезки.

2. Установите режущее лезвие, обратите внимание на угол заточки (обычно 18-22°).

3. Отрегулируйте зазор между верхним и нижним инструментом; начальная настройка составляет 0,03-0,05 мм.

4. Установите кисть или прижимной валик, чтобы предотвратить прилипание кусочков сусального золота.

Установка механизма намотки:

1. Установите вал перемотки и проверьте радиальное биение (≤0,02 мм).

2. Установите начальное натяжение намотки, обычно 80% от натяжения материала.

3. Установите устройство для поверхностной или центральной намотки.

2.4 Подключение электрической и пневматической системы

• Подключите основной источник питания и линию управления в соответствии с электрическими схемами.

• Надежное заземление, сопротивление заземления ≤ 4 Ом

• Подключение воздухопровода и установка тройников (фильтр, редукционный клапан, маслораспылитель)

• Проложите кабель датчика, обратив внимание на требования к экранированию и прокладке.

Третий этап: усовершенствованная отладка и оптимизация параметров.

3.1 Испытательная эксплуатация без нагрузки

1. Проведите тест на управляемость, чтобы убедиться в правильности управления каждым двигателем.

2. Прокатитесь на низкой скорости (10-20 м/мин) и проверьте наличие посторонних звуков.

3. Проверьте кнопку аварийной остановки и все защитные кожухи.

3.2 Предварительная настройка механических параметров

Регулировка точности прорезки:

1. Пробный распил с использованием 10 метров стандартного тестового материала.

2. Измерьте ширину полосы для разрезания и отрегулируйте положение ножа для разрезания.

3. Целевая точность: 0,1 мм ± для обычных изделий, 0,05 мм ± для прецизионных изделий.

Отладка системы натяжения:

1. Установите начальное натяжение размотки (обычно 1-2 Н/мм²).

2. Отрегулируйте кривую изменения натяжения (линейное или экспоненциальное затухание).

3. Проверьте колебания натяжения, контролируя их в пределах ±5% от заданного значения.

3.3. Пробная эксплуатация и оптимизация процесса с использованием материалов

Подготовка пробной нарезки:

1. Выберите подходящий материал для золотой фольги (рекомендуется начать с обычного ПЭТ с электронно-напыленным алюминием).

2. Установите материал, обеспечив правильную траекторию подачи.

3. Установите предварительные параметры процесса: скорость, натяжение, температура (если требуется горячая резка).

Отладка качества резки:

1. Оптимизация зазора между лезвиямиРегулируется в зависимости от толщины материала.

◦ Пленки толщиной менее 12 мкм: Зазор 0,02–0,03 мм

Материал 12-25 мкм: Зазор 0,03-0,05 мм

◦ Материалы размером более 25 мкм: Зазор 0,05-0,08 мм

2. Согласование скорости продольной резки:

◦ Обычная золотая фольга: 80-150 м/мин

◦ Лазерная голографическая пленка: 60-100 м/мин

◦ Специальная трансферная пленка: 50-80 м/мин

3. Регулировка качества перемотки:

◦ Отрегулируйте градиент давления втягивания

◦ Оптимизированное начальное натяжение намотки (обычно 120% от натяжения при разрезании)

◦ Установите соответствующий конус обжима (10-30%)

3.4 Автоматизированная отладка функций

• Отладка системы исправления ошибокУстановите соответствующую чувствительность обнаружения.

• Настройка длины: калибровка энкодера, и погрешность контролируется в пределах 0,1%

• Автоматические параметры изменения направления ветра:Установите соответствующее время круга и величину перекрытия.

• Система контроля качестваотрегулируйте чувствительность камеры или фотоэлектрического датчика.

Этап 4: Диагностика и решение распространенных проблем.

4.1 Проблемы с качеством резки

Зазубренные/зубчатые кромки:

• ПричиныПассивация лезвия, чрезмерный зазор, недостаточное натяжение материала.

• РешениеЗамените лезвие, отрегулируйте зазор, увеличьте натяжение.

Резка сплошным/наклеиванием:

• Причина:Зазор между лопастями слишком мал, угол наклона лопастей неподходящий.

• Решение:Увеличьте зазор до 0,02 мм и отрегулируйте угол наклона лезвия.

Кудрявый и неопрятный:

• Причины:неравномерное натяжение намотки, эксцентриситет сердечника, статическое электричество материала

• Решение:Отрегулируйте кривую натяжения, замените сердечник, установите электростатический нейтрализатор.

4.2 Проблемы эксплуатационной стабильности

Значительные колебания напряжения:

• Проверьте работу тормозов/сцепления.

• Откалибруйте датчик натяжения

• Оптимизированные параметры ПИД-регулятора

Колебания системы коррекции:

• Сниженная чувствительность системы

• Проверьте гидравлические/пневматические приводы

• Отрегулируйте диапазон мертвой зоны контроллера.

Пятый этап: ежедневное поддержание и повышение квалификации.

5.1 График профилактического технического обслуживания

• Ежедневно:Очистите оборудование, проверьте тройники источников воздуха и смажьте ключевые детали.

• ЕженедельноПроверьте износ лезвий, откалибруйте датчики, протестируйте устройства безопасности.

• Ежемесячно:Проверьте износ деталей трансмиссии, очистите электрощиток и сделайте резервную копию параметров.

• ЕжеквартальноКомплексный ремонт, замена изнашиваемых деталей, калибровка точности системы.

5.2 Расширенные советы по оптимизации

Уточненная настройка адаптивности материала:

Для различных типов материалов для нанесения золотой фольги (обычный электрохимический алюминий, лазерная голографическая фольга, фольга для цифровой горячей штамповки и т. д.) необходимо создать эксклюзивную базу данных параметров процесса для регистрации оптимальной кривой натяжения, скорости резки и параметров лезвия для различных материалов.

Энергосбережение и повышение энергоэффективности:

• Оптимизация кривых ускорения/замедления для сокращения отходов материала.

• Внедрить систему прогнозирующего технического обслуживания для прогнозирования отказов на основе эксплуатационных данных.

• Внедрить автоматизированные системы погрузки и разгрузки для сокращения ручного вмешательства.

Интеллектуальный контроль качества:

• Интегрированная система онлайн-контроля для мониторинга качества резки в режиме реального времени.

• Используйте машинное зрение для обнаружения дефектов качества кромок и поверхности.

• Внедрить статистический контроль процессов (SPC) для получения предупреждений о тенденциях в качестве.

Заключение: От оператора к эксперту по технологическим процессам.

Монтаж и ввод в эксплуатацию машин для горячей штамповки и резки фольги — это не только механический процесс, но и глубокое понимание свойств материалов, механических принципов и параметров процесса. От строгого соблюдения правил на начальном этапе до диагностики и устранения неисправностей на среднем этапе, до умения гибко корректировать параметры и оптимизировать процесс в соответствии с изменениями материала на более позднем этапе — этот путь к мастерству требует постоянной практики, анализа и осмысления.

В условиях постоянного совершенствования оборудования, его цифровизации и интеллектуализации, операторам современных станков для продольной резки также необходимо постоянно обновлять свои знания и осваивать новые навыки, такие как анализ данных и интеллектуальное техническое обслуживание. Умение спокойно справляться с задачами продольной резки широкого спектра специальных материалов и направлять процесс на оптимизацию, начиная с микрокачества продукции, позволит совершить настоящий прорыв от новичка к профессионалу и стать настоящим экспертом в этой области.

Помните: превосходное качество резки достигается за счет точного контроля каждой детали, за счет глубокого понимания «диалога» между станком и материалом. На этом пути к совершенству каждый запуск становится шагом к идеалу.

Машина для резки лент для печати на карточках

Машина для резки лент для печати на карточках Перемотчик печатной ленты для карточек

Перемотчик печатной ленты для карточек Машина для резки фольги для горячего тиснения (RSDS7H) 1350

Машина для резки фольги для горячего тиснения (RSDS7H) 1350 Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS

Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS