В традиционном производстве процесс резки часто сопровождается ревом шумных машин, пылью и тонкой настройкой мастера, основанной на его опыте и прикосновениях. Рулоны сырья разделяются под ножом, точность зависит от невооруженного глаза, эффективность зависит от рабочей силы, а каждый нож — как игра, полная непредсказуемости.

Однако эта картина полностью меняется. С наступлением волны Индустрии 4.0 цифровые машины для продольной резки переопределяют границы понятия «точности», ставя во главу угла «управление данными», и превращают «идеальный результат» из стремления в норму, которую можно воспроизвести в качестве стандарта.

Революция парадигмы от «ориентированной на опыт» к «ориентированной на данные»

«Душа» традиционного продольно-резательного станка — в операторе. Он опирается на многолетний опыт, чтобы контролировать натяжение, шаг инструмента и скорость. Эта модель ценна, но у неё неизбежно есть слабые места, такие как низкая стабильность, узкие места в эффективности и длительные циклы обучения персонала.

Цифровые машины для резки снабжают машины более мощным «цифровым мозгом». Он больше не полагается на индивидуальные мгновенные суждения, а строится на комплексном потоке данных, собираемых в режиме реального времени:

• Предварительно заданные данные: перед началом производственной задачи все параметры, такие как длина резки, ширина, диаметр рулона, кривая натяжения и т. д., точно устанавливаются с помощью MES (системы управления производством) или вводятся вручную.

• Эксплуатационные данные: высокоточная сеть датчиков отслеживает тысячи точек данных, таких как натяжение размотки, давление отвода, скорость машины, положение инструмента и т. д. в режиме реального времени.

• Данные обратной связи: Система визуального контроля подобна неутомимому «золотому глазу», фиксирующему заусенцы, трещины и другие дефекты на кромке реза в режиме реального времени и немедленно передающему информацию в систему управления.

Все эти данные сливаются в единое целое, и благодаря встроенному промышленному компьютеру и интеллектуальным алгоритмам для миллисекундных расчётов и принятия решений каждый исполнительный элемент машины динамически корректируется. Это означает, что процесс резки превратился из эмпирической операции с «разомкнутым контуром» в интеллектуальную систему управления с «замкнутым контуром».

Как «отсутствие разницы» становится реальностью?

«Управляемость данными» — это не пустая трата времени, она воплощена в каждом точном действии машины для резки:

1. «Точная» размерная точность: ЧПУ-инструментарий на основе серводвигателей и линейных направляющих способен преобразовывать данные в перемещения с точностью до 0,1 мм или даже микрометра. Независимо от того, делится ли деталь на равные или неравные части, независимо от порядка смены деталей, цифровая программа гарантирует абсолютно точное положение каждого ножа, исключая отклонения размеров, вызванные механическими зазорами или человеческим фактором.

2. Стабильность регулирования натяжения: Натяжение – это основа качества резки. Цифровая машина для продольной резки собирает сигналы натяжения в режиме реального времени через электронную систему управления натяжением и сравнивает их с заданными кривыми оптимизации для достижения плавного и равномерного перехода между натяжением при втягивании и разматывании с помощью преобразователей частоты или сервоприводов. Это не только предотвращает деформацию материала при растяжении, но и принципиально устраняет проблемы качества, такие как смятие по типу «капустной сморщенной капусты» или образование поверхностных складок.

3. Высокая эффективность производства: управление данными означает наиболее оптимальный производственный маршрут. Машина автоматически рассчитывает оптимальные кривые ускорения, равномерной скорости и замедления, чтобы максимально увеличить скорость работы и гарантировать качество. Кроме того, такие функции, как изменение заказа одним щелчком мыши и автоматическая выгрузка, значительно сокращают время простоя. Панель управления производством также отображает показатель общей эффективности оборудования (OEE) в режиме реального времени, позволяя менеджерам наглядно оценить производственные мощности.

4. Полная прослеживаемость качества: за каждым рулоном готовой продукции сохраняется полный «файл данных». Он включает в себя время производства, настройки параметров, операторов и даже партии сырья. При возникновении жалобы клиента вы можете быстро отследить источник, определить причину проблемы и обеспечить точное управление качеством.

За пределами машин: основной узел, обеспечивающий интеллектуальное производство

Ценность цифрового продольно-резательного станка гораздо больше, чем просто отдельного оборудования. Это ключевой узел, связывающий экосистему интеллектуального производства.

При подключении к ERP (системе планирования ресурсов предприятия) верхнего уровня и WMS (системе управления складом) нижнего уровня система может получать производственные заказы из облака, автоматически составлять график производства, а также синхронизировать и возвращать информацию о выполнении и качестве. Таким образом, весь производственный процесс становится прозрачным, эффективным и гибким, позволяя быстро реагировать на индивидуальные требования рынка, как для небольших, так и для многосерийных партий.

эпилог

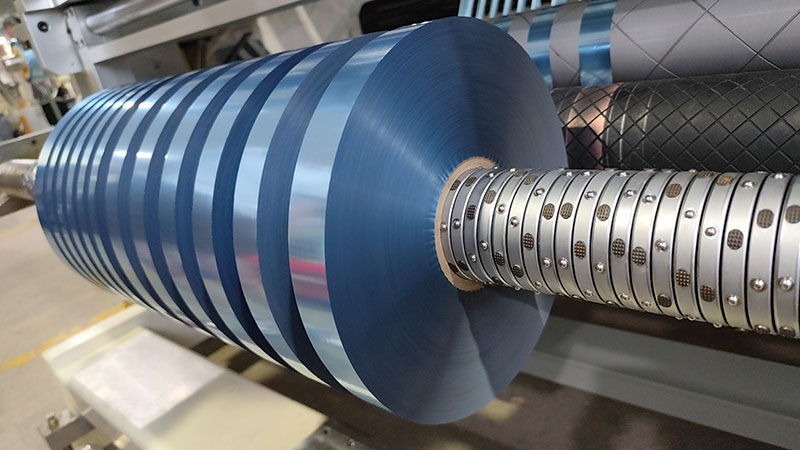

«Цифровой продольно-резательный станок: управляемый данными, без ошибок» — это не только слоган, но и яркое воплощение высококачественного развития обрабатывающей промышленности. Он символизирует новую промышленную философию: предоставить точность данным и алгоритмам, а креативность — человеку. Под точным управлением потока данных цифровые продольно-резательные станки прокладывают идеальную траекторию этой эпохи в таких обширных областях, как металлы, плёнки, бумага и композитные материалы, со стабильностью и точностью, превосходящими человеческие возможности, двигая современную обрабатывающую промышленность вперёд, к более интеллектуальному и бережливому будущему.

Машина для резки ленты

Машина для резки ленты Машина для резки пленки

Машина для резки пленки Бобинорезальная машина

Бобинорезальная машина Машина для резки штрих-кодовой ленты

Машина для резки штрих-кодовой ленты Полуавтоматическая машина для резки термотрансферной ленты RSDS5 PLUS

Полуавтоматическая машина для резки термотрансферной ленты RSDS5 PLUS Автоматическая машина для резки термотрансферной ленты RSDS6 PLUS

Автоматическая машина для резки термотрансферной ленты RSDS6 PLUS Автоматическая машина для резки термотрансферной ленты RSDS8 H PLUS

Автоматическая машина для резки термотрансферной ленты RSDS8 H PLUS Высокоскоростная машина для продольной резки

Высокоскоростная машина для продольной резки