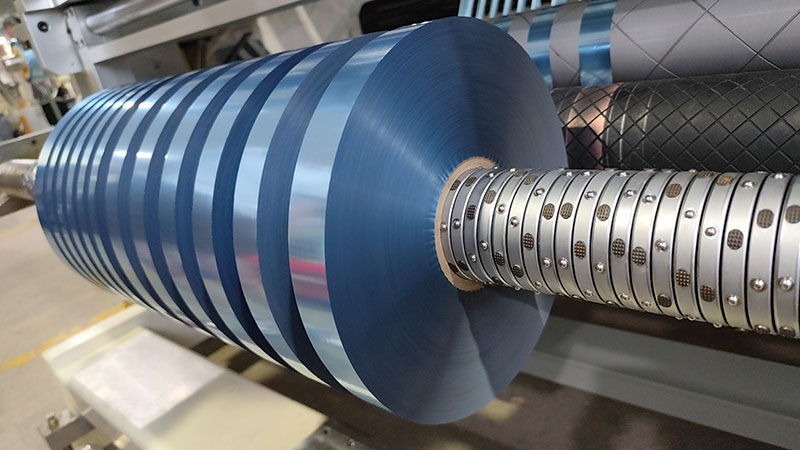

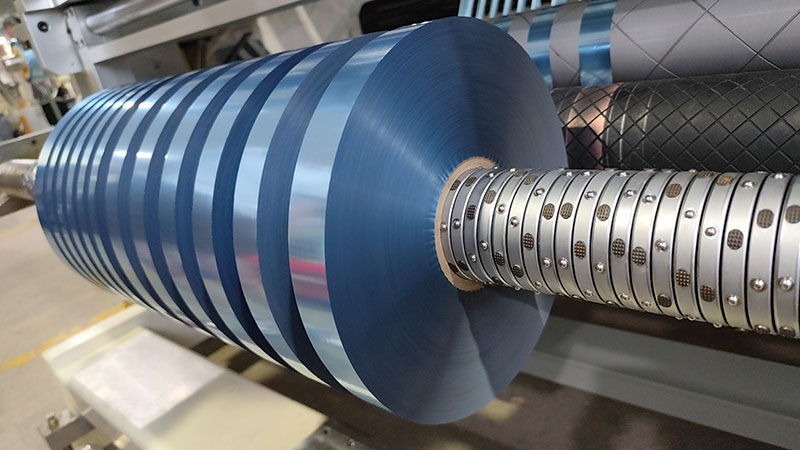

В упаковочной, полиграфической, текстильной и декоративной промышленности процесс горячего тиснения является ключевой технологией, позволяющей повысить добавленную стоимость продукции и подчеркнуть её роскошную текстуру. Будучи основным расходным материалом для горячего тиснения, оборудование для прецизионной резки фольги для горячего тиснения, технический уровень которого напрямую определяет качество, эксплуатационные характеристики и даже эксплуатационные характеристики конечного продукта.

Традиционная машина для горячего тиснения фольгой – типичный продукт эпохи «производства»: механическая конструкция играет важнейшую роль, в значительной степени зависящую от опыта и интуиции оператора, регулирующего натяжение, скорость и положение инструмента. Производственный процесс подобен «черному ящику»: с большими колебаниями качества, высоким процентом брака и очевидными узкими местами в плане эффективности. Однако под влиянием Индустрии 4.0 глубокая революция в области «интеллектуального производства» омолаживает это громоздкое оборудование, переходя на путь цифровой трансформации, в основе которой лежат интеллектуальное принятие решений на основе данных и гибкое производство.

1. Дилемма традиции: вызов «производственного» периода

1. Высокая зависимость от ручного опыта: натяжение, скорость, угол наклона инструмента и другие параметры резки зависят от «уха, глаза, глаза и осязания» мастера, цикл обучения персонала длительный, а постоянство качества продукции разных операторов гарантировать сложно.

2. Проблемы с эффективностью производства и качеством: Чтобы избежать обрыва фольги и неровной обрезки, машины часто работают с неоптимальной скоростью. Частая замена инструмента и перемотка приводят к чрезмерному простою и снижению общей эффективности оборудования (OEE).

3. Производство по принципу «чёрного ящика», сложность отслеживания: отсутствуют данные о производственном процессе. При наличии жалобы клиента невозможно точно отследить, какой рулон сырья и при каких параметрах процесса был произведён. Проверка возможна только в крупных масштабах, что требует больших затрат.

4. Серьезные материальные потери: Из-за проб и ошибок, разрыва фольги в процессе, неравномерной намотки и т. д. потери отходов фольги горячего тиснения (в основном это дорогостоящая металлическая фольга и электрохимический алюминий) огромны.

5. Модель единого сервиса: После продажи оборудования связь между производителем и потребителем ослабевает. Ремонт неисправностей задерживается, управление запасными частями отстаёт, а услуги с добавленной стоимостью не предоставляются.

2. Путь трансформации: к базовой технологии «интеллектуального производства»

Цифровая трансформация — это не простая «замена машины», а, благодаря интеграции ряда цифровых технологий, машина для продольной резки получает возможность «воспринимать, анализировать, принимать решения и выполнять».

1. Внедрение «цифровых чувств» (Интернет вещей и сенсорные технологии)

◦ Установка высокоточных датчиков на ключевых узлах: сбор больших объемов данных, таких как натяжение при размотке/намотке, скорость шпинделя, температура инструмента, вибрация и визуальное обнаружение ПЗС-камерой изображений кромок рулона в режиме реального времени.

◦ Создавайте нейронные сети устройств: объединяйте все данные датчиков в шлюзах периферийных вычислений или облачных платформах через шлюзы Интернета вещей, чтобы предоставлять данные для последующего анализа.

2. Создание «умного мозга» (платформа промышленного интернета и анализа больших данных)

◦ Агрегация и визуализация данных: мониторинг состояния оборудования, хода производства и потребления энергии в режиме реального времени на облачной платформе или локальной системе SCADA для достижения прозрачности «черного ящика».

◦ Оптимизация параметров процесса: на основе исторических данных о производстве алгоритмы машинного обучения используются для рекомендации оптимальной модели натяжения и скорости (рецепта) для горячего тиснения фольгой разных материалов и ширины, а также для реализации адаптивной регулировки с целью минимизации пусковых отходов.

◦ Прогностическое обслуживание: анализируя ток и частоту вибрации двигателя шпинделя, можно заранее прогнозировать износ подшипников, пассивацию инструмента и другие неисправности, а также изменять «последующее обслуживание» на «предварительное предупреждение», что значительно сокращает непредвиденные простои.

3. Модернизация «Точного исполнения» (Машинное зрение и автоматизация)

◦ Коррекция зрения с помощью ИИ: ПЗС-камера высокого разрешения захватывает край рулона в режиме реального времени, быстро определяет отклонения с помощью алгоритмов ИИ и управляет серводвигателем для выполнения коррекции в реальном времени с точностью до микрона, обеспечивая гладкие и аккуратные края резки.

◦ Автоматическая смена инструмента и регулировка положения инструмента: благодаря системе визуального позиционирования реализуется автоматическая смена инструмента и регулировка расстояния между ним, что сокращает время переналадки и отвечает гибким производственным потребностям небольших партий и различных видов продукции.

◦ Интеграция робототехники: интеграция с AGV (автоматически управляемым транспортным средством) и роботизированной рукой для реализации автоматической подачи рулонов сырья, автоматической разгрузки, маркировки и упаковки рулонов готовой продукции, перемещение в сторону «фабрики черного света».

4. Трансформация «экологического выигрыша-выигрыша» (расширение сервисизации и инновации бизнес-моделей)

◦ Оборудование как услуга (DaaS): вместо того, чтобы просто продавать оборудование, производители взимают плату за каждый погонный метр или за время работы на станке. Модель прибыли тесно связана с содействием успеху клиентов, что вынуждает их предоставлять более стабильное и эффективное оборудование.

◦ Удаленная эксплуатация и техническое обслуживание, а также услуги с добавленной стоимостью: инженеры могут удаленно помогать и направлять клиентов при обслуживании с помощью дополненной реальности, а облачная платформа может отслеживать состояние работоспособности оборудования по всему миру, заблаговременно напоминать о необходимости запасных частей и обновлений программного обеспечения, а также создавать постоянный доход от обслуживания.

3. Перспективы будущего: ценность и перспективы цифровой трансформации

Цифровая трансформация машины для резки фольги методом горячего тиснения в конечном итоге приводит к модернизации всей цепочки создания стоимости:

• Для производителей оборудования: трансформируйтесь из традиционного поставщика оборудования в поставщика комплексных решений, повысьте добавленную стоимость продукта и лояльность клиентов, а также откройте новую кривую роста доходов.

• Для производителей фольги для горячего тиснения: получается стабильная и надежная высококачественная продукция, значительно снижаются общие затраты (материалы, рабочая сила, энергопотребление), повышается скорость реакции рынка и конкурентоспособность.

• Для конечных пользователей (например, печатников): использование более качественной и более равномерной резки фольги для горячего тиснения означает меньше сбоев в процессе, более высокие показатели выхода готовой продукции и более ошеломляющие результаты.

Заглядывая в будущее, с дальнейшим развитием технологий 5G, цифровых двойников и искусственного интеллекта, будущее «интеллектуального производства» станет ещё более интеллектуальным. Инженеры смогут создавать цифровых двойников каждого физического устройства в виртуальном мире, проводить полное моделирование процесса и оптимизацию параметров до запуска новых продуктов в производство, достигая производства без проб и ошибок. Вся производственная цепочка будет более тесно связана благодаря обмену данными, что позволит по-настоящему реализовать идеальный переход от простого производства к «интеллектуальному производству».

Резюме: Этот путь трансформации — инновационный путь, использующий данные для открытия изолированных связей, алгоритмы для оптимизации производственных решений и связи для преобразования бизнес-моделей. Он наделяет холодное оружие «мудростью», что не только повышает эффективность и качество, но и кардинально меняет промышленную экологию и систему распределения стоимости, давая яркий пример качественного развития обрабатывающей промышленности Китая.

Машина для резки лент для печати на карточках

Машина для резки лент для печати на карточках Машина для холодной резки фольги

Машина для холодной резки фольги Перемотчик печатной ленты для карточек

Перемотчик печатной ленты для карточек Машина для резки фольги для горячего тиснения (RSDS7H) 1350

Машина для резки фольги для горячего тиснения (RSDS7H) 1350 Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS

Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS