Ниже представлен систематический план интеллектуальной резки и энергосберегающего проектирования при автоматической модернизации машины для резки труб из бумаги, охватывающий технологические инновационные аспекты и пути внедрения:

1. Модернизация интеллектуальной системы резки

1. Визуальное распознавание ИИ + лазерная локация

◦ Промышленные камеры высокого разрешения с алгоритмами глубокого обучения автоматически определяют диаметр бумажной втулки, материал и дефекты поверхности (такие как деформация и пятна), а также корректируют параметры резки в режиме реального времени.

◦ Модуль лазерной локации компенсирует овальность бумажной гильзы и обеспечивает вертикальность поверхности реза (точность ± 0,1 мм).

2. Адаптивное динамическое управление

◦ Серводвигатель приводит в движение режущую головку и автоматически регулирует скорость подачи в зависимости от твердости материала (обратная связь через датчик давления) (например, скорость гофрированной трубы снижается на 20 % для уменьшения заусенцев).

◦ Система обнаружения сломанного инструмента: обнаруживает износ инструмента по колебаниям тока, активирует сигналы тревоги и приостанавливает работу.

3. Репетиция цифрового двойника

◦ Траектории резки оптимизируются с помощью программного обеспечения для 3D-моделирования, что позволяет сократить холостой ход (время цикла сокращается на 15 % для типичных применений).

2. Проектирование энергосбережения и снижения потребления энергии

1. Гибридный привод

◦ Главный привод оснащен серводвигателем и суперконденсаторным накопителем энергии для рекуперации энергии во время этапа торможения (измеренный коэффициент экономии энергии ≥25%).

◦ Пневматическая система модернизирована до спирального воздушного компрессора с частотным преобразованием, что экономит 40% энергии по сравнению с поршневым типом.

2. Переработка тепловой энергии

◦ Тепло, выделяющееся при трении, направляется по тепловой трубке в сушильный блок (опция) для быстрого отверждения бумажной втулки после склеивания.

3. Интеллектуальное переключение спящего режима

◦ Устройство автоматически переходит в режим пониженного энергопотребления (потребляемая мощность в режиме ожидания < 50 Вт) через 30 минут бездействия и немедленно пробуждается датчиком вибрации.

3. Интеграция Интернета вещей

1. Шлюз периферийных вычислений

◦ Локальная обработка производственных данных (таких как энергопотребление на инструмент, срок службы инструмента) и загрузка в MES-систему только ключевых показателей для снижения нагрузки на сеть.

2. Прогностическое обслуживание

◦ Анализировать состояние подшипников на основе спектра вибрации и предупреждать о неисправностях за 7 дней (точность 92%).

4. Преимущества внедрения

• Повышение эффективности: время переналадки сокращено с 15 до 2 минут (автоматическая настройка параметров путем сканирования QR-кода).

• Экономия средств: снижение общего потребления энергии на 35 % и увеличение срока службы инструмента в 3 раза (интеллектуальная система смазки).

• Прослеживаемость качества: для каждой партии продукции генерируются ДНК-коды, связывающие параметры сырья и процесса.

5. Контроль рисков

Первоначальные инвестиции высоки (около 18 месяцев до окупаемости), поэтому рекомендуется реализовывать их поэтапно:

1. Приоритет отдается установке датчиков и систем контроля.

2. Последующая стыковка заводской цифровой платформы

3. Наконец, реализовать адаптивную связь всей производственной линии.

Требуется дальнейшее обсуждение конкретных спецификаций бумажных гильз или требований к производственному циклу, а подробные решения могут быть разработаны индивидуально.

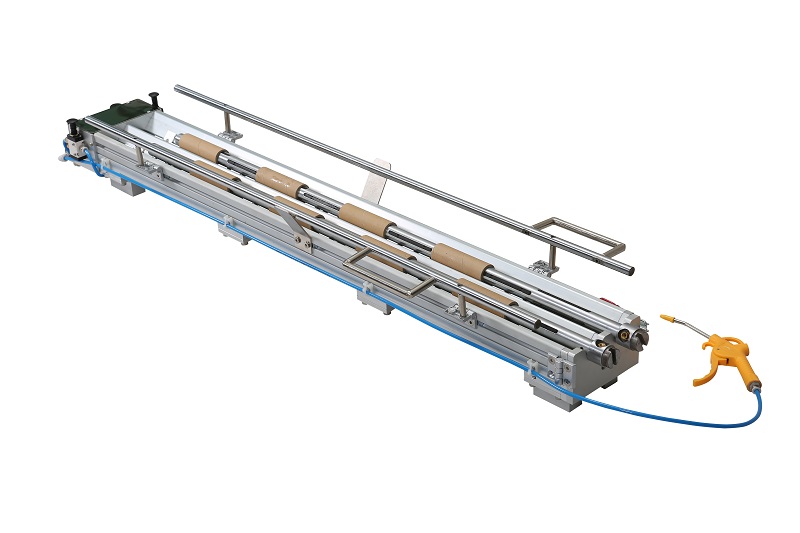

Машина для загрузки бумажных гильз

Машина для загрузки бумажных гильз Машина для резки пленки и бумаги RSDS 750MM(S)

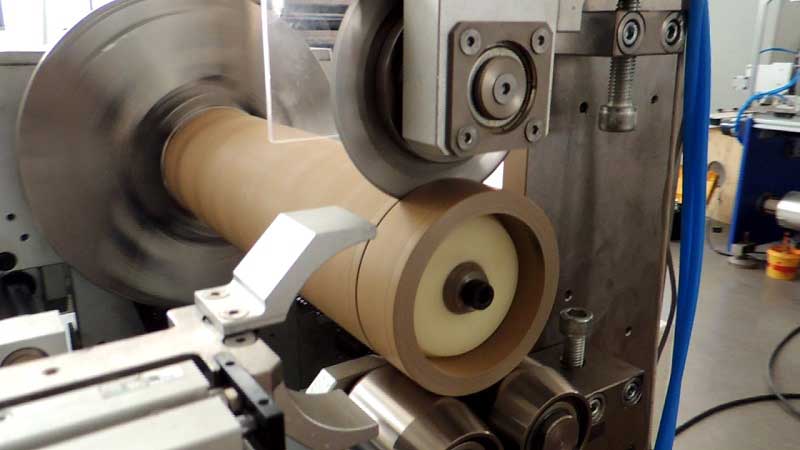

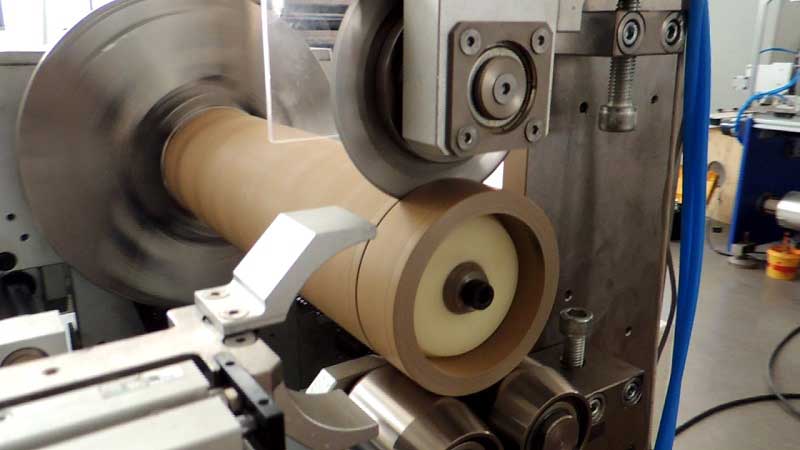

Машина для резки пленки и бумаги RSDS 750MM(S) Автоматический резак для бумажных гильз

Автоматический резак для бумажных гильз Машина для резки пленки и бумаги RSDS7T(1350)

Машина для резки пленки и бумаги RSDS7T(1350) Автоматический перфоратор для бумажных гильз

Автоматический перфоратор для бумажных гильз Машина для резки пленки и бумаги RSDS 750MM

Машина для резки пленки и бумаги RSDS 750MM Ручной резак для бумажных сердечников

Ручной резак для бумажных сердечников Полубумажный сердечник для резки

Полубумажный сердечник для резки