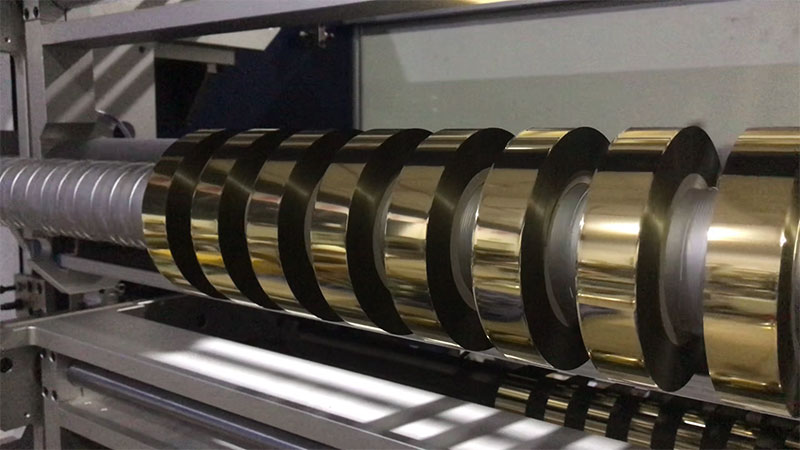

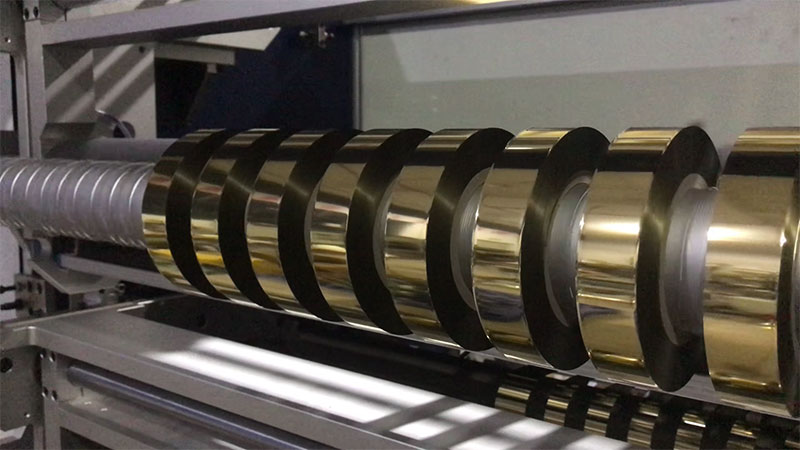

В современной упаковочной, полиграфической и декоративной промышленности фольга для горячего тиснения стала предпочтительным декоративным материалом для многих высококачественных изделий благодаря своему великолепному блеску и способности придавать им изысканный вид. Однако в производстве и использовании фольги для горячего тиснения процесс нарезки часто становится ключевой проблемой, особенно когда рулон неравномерный, традиционному оборудованию для нарезки трудно обеспечить качество нарезки, что приводит к потерям материала и снижению эффективности. В ответ на эту проблему в отрасли была создана машина для нарезки фольги для горячего тиснения, которая благодаря технологическим инновациям обеспечивает стабильную нарезку и полностью решает проблему неравномерности рулонов.

Неравномерная намотка: долгосрочная проблема для отрасли.

В процессе производства и хранения рулонов фольги для горячей штамповки из-за неравномерного контроля натяжения, изменений температуры и влажности, а также характеристик самого материала, часто возникают неровные края, неравномерная плотность, складки и другие неравномерные явления. Если эти проблемы не будут должным образом устранены в процессе резки, это приведет к ряду каскадных проблем:

• Снижена точность резки: заусенцы по краям, непостоянная ширина.

• Увеличение количества отходов материалов: растет процент бракованной продукции.

• Трудности в процессе последующего контроля: неточное позиционирование и некачественная горячая штамповка.

• Повышенный износ оборудования: Неравномерное натяжение приводит к дополнительному износу оборудования.

Традиционное оборудование для продольной резки часто оказывается неэффективным при работе с такими неровными рулонами, что затрудняет обеспечение точности резки и одновременной эффективности производства.

Технологические инновации: как добиться стабильной резки

Современная машина для горячей штамповки и продольной резки фольги принципиально решает проблему резки, вызванную неравномерностью материала рулона, благодаря ряду технологических инноваций:

1. Интеллектуальная система контроля натяжения

Современные станки для горячей штамповки и продольной резки фольги оснащены интеллектуальной системой управления натяжением с обратной связью, которая позволяет отслеживать и регулировать изменения натяжения в процессе резки в режиме реального времени. Система определяет состояние рулона с помощью высокоточных датчиков и автоматически регулирует параметры натяжения, поддерживая постоянное натяжение даже при неравномерности рулонов, предотвращая растяжение или образование складок материала, вызванных колебаниями натяжения.

2. Устройство динамической коррекции

Для решения проблемы отклонения рулонов в высокопроизводительных станках для продольной резки интегрируются фотоэлектрические или ультразвуковые системы автоматической коррекции отклонения. Система отслеживает положение края рулона в режиме реального времени, и как только обнаруживается тенденция смещения, она автоматически регулирует направляющий ролик, чтобы обеспечить постоянное движение рулона по правильной траектории, эффективно устраняя отклонение при продольной резке, вызванное неравномерностью рулонов.

3. Система прецизионных инструментов для продольной резки

Специально разработанная система продольной резки с круглыми или плоскими ножами, использующая высокотвердый и износостойкий материал лезвия, обеспечивает остроту и стабильность резки даже при работе с неровными рулонами. В некоторых моделях оборудования также применяется технология лазерной резки для достижения бесконтактной и беспрессовой точной резки, полностью исключающей деформацию материала, которая может быть вызвана механической резкой.

4. Многоступенчатая технология независимого управления

Процесс продольной резки разделен на несколько независимых управляющих секций, таких как размотка, продольная резка и намотка, и каждая секция может регулироваться в соответствии с фактическим состоянием рулона. Такая модульная конструкция позволяет оборудованию гибко реагировать на различные неровности и обеспечивать точный контроль «назначения правильного лекарства».

5. Интеллектуальная система визуального контроля

Интегрированная система визуального контроля высокого разрешения позволяет в режиме реального времени отслеживать проблемы качества в процессе резки, такие как заусенцы, неровные срезы и т. д., и своевременно предоставлять обратную связь для корректировки параметров резки, обеспечивая постоянный контроль качества резки.

преимущества практического применения

После внедрения передового оборудования для горячей штамповки и нарезки фольги предприятие добилось значительных практических преимуществ:

• Повышенная точность резки: погрешность ширины контролируется в пределах ±0,1 мм, что значительно превосходит показатели традиционного оборудования.

• Улучшенное использование материалов: процент бракованной продукции снижается на 30-50%, что значительно уменьшает потери материалов.

• Повышение производительности: скорость продольной резки на 20-40% выше, а время настройки оборудования сокращается.

• Упрощенное управление: высокая степень автоматизации, снижающая зависимость от опыта оператора.

• Расширенная область применения: может работать с фольгой для горячей штамповки различной толщины, материалов и характеристик.

Влияние на отрасль и перспективы на будущее

Технологические инновации в области машин для резки фольги методом горячей штамповки не только решают конкретную технологическую проблему, но и способствуют развитию всей отрасли. Они позволяют производителям фольги для горячей штамповки предлагать продукцию более высокого качества и стабильности, а также помогают конечным потребителям сократить потери материала и повысить эффективность производства.

С развитием интеллектуального производства будущие машины для горячей штамповки и резки фольги станут более интеллектуальными и интегрированными. Применение алгоритмов искусственного интеллекта позволит устройству обучаться автономно, что даст возможность прогнозировать и предотвращать потенциальные проблемы с качеством. Интеграция технологий IoT обеспечит удаленный мониторинг и техническое обслуживание оборудования, что еще больше сократит время простоя; более экологичная и энергоэффективная конструкция отвечает отраслевой тенденции устойчивого развития.

Эпилог

Благодаря стабильной технологии резки, машина для резки фольги методом горячей штамповки успешно решает проблему неравномерности рулонов, которая долгое время преследовала отрасль. Это не только повышает качество и эффективность резки, но и обеспечивает техническую поддержку для повышения добавленной стоимости всей производственной цепочки. В современном стремлении к совершенству и высокому качеству производства подобные технологические инновации, направленные на решение конкретных проблем, становятся важной движущей силой трансформации и модернизации традиционных отраслей. С непрерывным развитием технологий у нас есть основания полагать, что в будущем резка фольги методом горячей штамповки станет более точной, эффективной и интеллектуальной, открывая более широкие возможности для применения технологии горячей штамповки.

Машина для резки лент для печати на карточках

Машина для резки лент для печати на карточках Машина для холодной резки фольги

Машина для холодной резки фольги Перемотчик печатной ленты для карточек

Перемотчик печатной ленты для карточек Машина для резки фольги для горячего тиснения (RSDS7H) 1350

Машина для резки фольги для горячего тиснения (RSDS7H) 1350 Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS

Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS Резак для голографической фольги

Резак для голографической фольги Станок для нарезки фольги при шелкотрафаретной печати

Станок для нарезки фольги при шелкотрафаретной печати