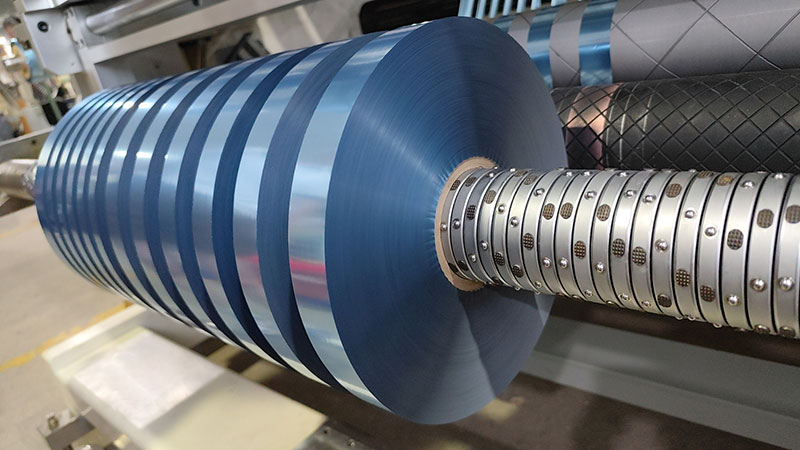

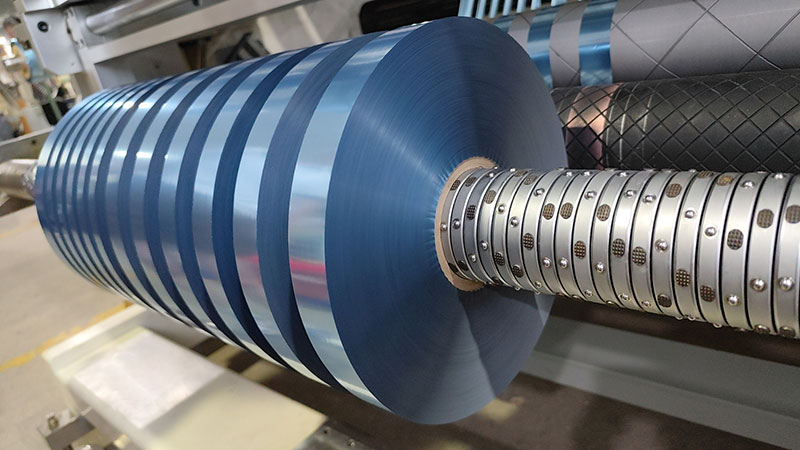

В упаковочной, полиграфической, подарочной и декоративно-отделочной промышленности тиснение фольгой стало завершающим штрихом, повышающим ценность продукции благодаря блестящей металлической текстуре и роскошному ощущению роскоши. За этим великолепным эффектом скрывается, казалось бы, неприметное, но важнейшее оборудование – машина для резки фольги для горячего тиснения. Хотя она не участвует непосредственно в процессе горячего тиснения, она служит связующим звеном между производством сусального золота и его применением, а её основная ценность точно отражена в двух ключевых словах: «кастомизация» и «экономия».

1. Индивидуализация: обеспечивает неограниченную гибкость производства.

Традиционно производители фольги выпускают большие рулоны стандартной ширины. Для большинства перерабатывающих предприятий этот «стандарт» часто означает «ограничение».

• Реагируйте на постоянно меняющиеся потребности в продукции: разные продукты предъявляют разные требования к ширине фольги для горячего тиснения. От широких подарочных коробок до тонких этикеток, от небольших логотипов до объемных узоров – без использования продольно-резательных машин предприятия вынуждены либо запасать листовое золото разной ширины, занимая много капитала и складских площадей, либо отказываться от многих заказов, требующих нестандартной ширины, и упускать коммерческие возможности.

• Индивидуальные решения для продольно-резательных машин: Появление продольно-резательных машин для горячего тиснения фольгой идеально решает эту проблему. Они действуют как точные «портновские ножницы», которые могут свободно резать рулон мастер-пленки на любую необходимую ширину в соответствии с конкретными требованиями заказчика. Эта возможность «резки по требованию» обеспечивает предприятиям беспрецедентную производственную гибкость. Будь то внезапный выпуск небольшой партии, многопрофильный заказ или индивидуальный продукт с чрезвычайно высокими требованиями к особым процессам обработки, предприятия могут быстро и легко реагировать на запросы. Эта гибкость — ключевой фактор конкурентоспособности, необходимый для завоевания рынка в эпоху персонализированного потребления.

Воплощение основной ценности: машина для продольной резки преобразует «стандартные партии» в «индивидуальную настройку по требованию», позволяя предприятиям трансформироваться из пассивных получателей материалов в активных поставщиков решений, тем самым открывая более широкое рыночное пространство.

2. Экономия: смотрите настоящую главу о тонкостях контроля затрат

Если «кастомизация» — это открытый исходный код, то «экономия» — это ограничение. Экономия, обеспечиваемая машиной для горячего тиснения фольгой, в плане контроля затрат очевидна и существенна.

• Сокращение отходов материала и достижение нулевых потерь: При отсутствии продольно-резательного станка, если ширина изделия горячего тиснения меньше ширины рулона золотой фольги, излишки будут либо спрессованы, что приведет к отходам, либо потребуют сложной маскировки, что увеличит трудозатраты и расходы. Продольно-резательный станок гарантирует идеальное соответствие ширины используемого золотого листа шаблону, исключая отходы, вызванные несоответствием ширины исходного материала, и обеспечивая «дюйм площади» материала.

• Снижение затрат на закупку и складирование: предприятиям достаточно закупить всего один или несколько рулонов мастер-пленки для удовлетворения всех производственных потребностей путем продольной резки. Это значительно упрощает процесс закупки и зачастую приводит к более выгодным ценам, поскольку централизованная закупка объёмов мастер-пленки зачастую обеспечивает более выгодные цены. При этом склад больше не нужно заполнять готовой фольгой различных спецификаций, а хранить требуется лишь небольшое количество мастер-пленки, что значительно экономит складские площади и снижает управленческие расходы.

• Повышение эффективности и предотвращение задержек производства: подход «использование по мере использования» позволяет избежать длительного накопления готовой фольги и ускоряет оборачиваемость капитала. При этом отпадает необходимость частой замены рулонов фольги разных спецификаций на производственной линии, что сокращает время простоя и замены материалов, а также повышает общую эффективность производства. Этот переход от «производства по складским запасам» к «производству по заказу» составляет суть современного бережливого производства.

Воплощение основной ценности: благодаря точному управлению материалами, машина для продольной резки экономит каждую копейку на лезвии, что экономит не только само золото, но и ценное складское пространство, оборотный капитал и время производства.

Гармоничное единство кастомизации и экономии

На самом деле, «кастомизация» и «экономия» не существуют изолированно, а дополняют друг друга и гармонично взаимодействуют. Именно благодаря возможности точной «кастомизации» достигается максимальная «экономия», а «сэкономленные» средства, в свою очередь, позволяют предприятиям выполнять всё более сложные «кастомизированные» заказы, образуя замкнутый круг.

Машина для резки фольги для горячего тиснения, тихо работающая в углу мастерской, может быть, и не так впечатляет, как машина для горячего тиснения, но благодаря своей точности и эффективности она незаметно стала основным оружием предприятий, позволяющим им сокращать затраты, повышать эффективность и гибкость. Это говорит нам о том, что истинная ценность заключается не только в создании красоты, но и в разумном управлении ресурсами и их использовании для создания красоты. В условиях растущей конкуренции инвестиции в такую мудрость «индивидуализации и экономии», несомненно, прокладывают верный путь к устойчивому развитию предприятий.

Машина для резки лент для печати на карточках

Машина для резки лент для печати на карточках Машина для холодной резки фольги

Машина для холодной резки фольги Перемотчик печатной ленты для карточек

Перемотчик печатной ленты для карточек Машина для резки фольги для горячего тиснения (RSDS7H) 1350

Машина для резки фольги для горячего тиснения (RSDS7H) 1350 Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS

Машина для резки фольги с горячим тиснением RSDS7H 1350 PLUS