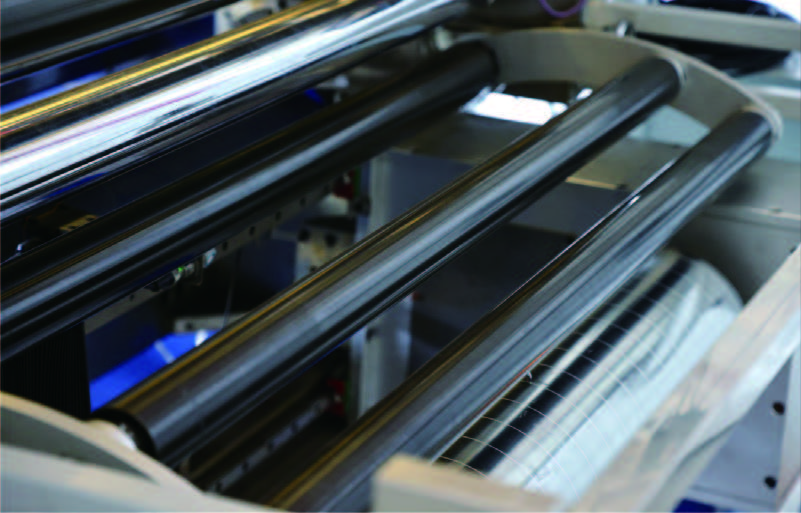

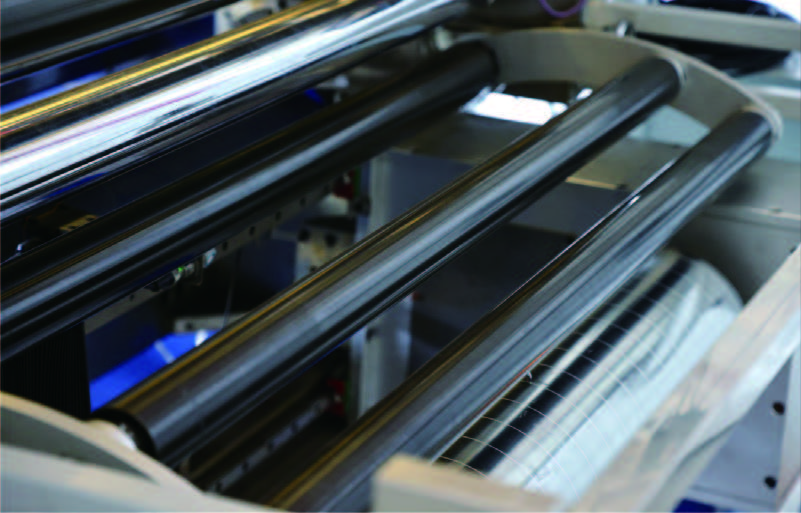

В цехе традиционного производства процесс продольной резки часто выглядит следующим образом: рядом с ревущим станком мастер, имеющий многолетний опыт, настраивает параметры ножа; Рулон мастер-рулона делится на подрулоны разной ширины на сборочной линии, и в процессе работы оператору приходится часто измерять и калибровать вручную, опасаясь малейшей разницы; Производственные данные записываются на бумажные бланки, а прослеживаемость качества подобна поиску иголки в стоге сена; И каждый раз, когда заказ меняется, длительные простои и наладка съедают драгоценное производственное время.

Это правдивое изображение повседневной жизни бесчисленных переработчиков рулонной бумаги, пленки, нетканых материалов или фольги. Они полагаются на «мастерство мастера» и «механическое повторение», но им не хватает «интеллектуального понимания» и «информационного привода». Однако с появлением интеллектуальных продольно-резательных машин эта традиционная картина полностью разрушается. Это уже не просто холодное металлическое устройство, а мощный «информационный мозг» в традиционных производственных линиях, ведущий производственную отрасль к будущему точности, эффективности и прозрачности.

Эволюция от «роботизированной руки» к «информационному мозгу»

Традиционная машина для продольной резки представляет собой эффективную «роботизированную руку», выполняющую заданные инструкции по резке. Революционная особенность интеллектуальной машины для продольной резки заключается в том, что она представляет собой интеллектуальную систему, объединяющую восприятие, анализ, принятие решений и исполнение, на основе мощной механической структуры.

Ядро этого «информационного мозга» состоит из следующих частей:

1. «Сенсорные нервы» — высокоточная сенсорная сеть: датчики, расположенные по всему фюзеляжу, подобно чувствительным нервным окончаниям, собирают массивы данных в режиме реального времени: натяжение материала, коррекцию движения, положение инструмента, скорость резки и даже вибрацию и температуру подшипников. Каждый микрон изменения фиксируется с точностью.

2. «Центральное ядро» — промышленный компьютер и алгоритм ИИ: Собранные данные собираются здесь, анализируются и обрабатываются в режиме реального времени с помощью встроенной модели алгоритма. Например, машинное зрение используется для автоматического определения края рулона для достижения полностью автоматической высокоточной коррекции; прогнозирование тенденций износа инструментов с помощью моделей ИИ и заблаговременная выдача предупреждений о необходимости замены.

3. «Управляющие руки и ноги» — точный механизм исполнения: решения, принимаемые «мозгом», мгновенно исполняются сервоприводами, гидравлическими системами и другими «руками и ногами». Будь то миллиметровая регулировка натяжения или микронное перемещение держателя инструмента — всё это можно сделать без ошибок.

Четыре главных ценностных скачка, которые принес «информационный мозг»

Если у машины для продольной резки есть «мозг», она обеспечивает всесторонний рост стоимости:

• Повышение качества для достижения «нулевого дефекта»: благодаря мониторингу данных в режиме реального времени и автоматической компенсации удалось значительно снизить распространенные проблемы, такие как заусенцы, отклонения и полосы, характерные для традиционной продольной резки. Качество резки каждого метра остается стабильным в оптимальном состоянии, а процент соответствия продукции практически близок к 100%, что напрямую укрепляет репутацию бренда и конкурентоспособность предприятия на рынке.

• Удвойте эффективность, попрощайтесь с проблемой «простоев и заказов»: интеллектуальный продольно-резательный станок оснащен функцией «изменения заказа одним кликом». Оператор просто вводит новые параметры заказа (например, ширину, длину и т. д.) на экране управления, а система автоматически рассчитывает и настраивает все механические узлы. Наладка, которая раньше занимала десятки минут, теперь занимает всего несколько минут, а общая эффективность оборудования (OEE) значительно повысилась.

• Актуарный учет затрат: от «черного ящика» до «прозрачности»: «Data Brain» делает каждую деталь затрат в производственном процессе наглядной. Система точно подсчитывает потери каждого рулона материала, отслеживает потребление энергии в режиме реального времени, регистрирует срок службы инструмента и определяет оптимальные сроки его замены. На основе этих данных руководители предприятий могут осуществлять более научный учет и контроль затрат, снижая затраты и повышая эффективность.

• Принятие решений, предвидение будущего «умного маяка»: все производственные данные автоматически регистрируются и хранятся в облаке, формируя прослеживаемую «электронную историю». Благодаря анализу больших данных предприятия могут выявлять глубинные закономерности, влияющие на качество и эффективность, например, влияние температуры и влажности окружающей среды на натяжение материалов. Это можно использовать не только для отслеживания проблем, но и для оптимизации процессов и предиктивного обслуживания, переходя от «устранения последствий» к «проактивному предотвращению», реализуя цифровое принятие решений.

Заключение: Расширение возможностей новой жизни «интеллектуального производства» в традиционном производстве

Интеллектуальный станок для продольной резки — это далеко не изолированное усовершенствование оборудования. Это микрокосм и ключевой элемент цифровой трансформации традиционных производственных линий. Внедряя «информационный мозг», он преобразует «опыт» мастера в воспроизводимый и оптимизированный «алгоритм», преобразует смутное «ощущение» в точные «данные» и превращает изолированное «устройство» во взаимосвязанный «узел».

Это не только технологическая инновация, но и глубокое изменение концепций производства. Благодаря своей точности, эффективности и продуманности, она привносит новую энергию в традиционные производственные предприятия, находящиеся в условиях жёсткой конкуренции, побуждая их к устойчивому и дальнему развитию и завоеванию будущего на грандиозном пути от «Сделано в Китае» к «Сделано в Китае».

Машина для резки ленты

Машина для резки ленты Машина для резки пленки

Машина для резки пленки Бобинорезальная машина

Бобинорезальная машина Машина для резки штрих-кодовой ленты

Машина для резки штрих-кодовой ленты Полуавтоматическая машина для резки термотрансферной ленты RSDS5 PLUS

Полуавтоматическая машина для резки термотрансферной ленты RSDS5 PLUS Автоматическая машина для резки термотрансферной ленты RSDS6 PLUS

Автоматическая машина для резки термотрансферной ленты RSDS6 PLUS Автоматическая машина для резки термотрансферной ленты RSDS8 H PLUS

Автоматическая машина для резки термотрансферной ленты RSDS8 H PLUS Высокоскоростная машина для продольной резки

Высокоскоростная машина для продольной резки