Повышение качества резки сепараторов литиевых аккумуляторов является основной целью оптимизации параметров машин для резки тонкой пленки, поскольку качество резки напрямую влияет на безопасность, однородность и производительность аккумулятора.

Низкое качество резки (например, заусенцы, осыпание порошка, складки, заломы) может привести к:

• Внутреннее короткое замыкание: металлические заусенцы или пыль от диафрагмы прокалывают диафрагму, вызывая тепловой пробой.

• Высокая скорость саморазряда: микрокороткие замыкания вызывают быстрое снижение емкости аккумулятора.

• Трудности сборки: скрученные, сморщенные сепараторы влияют на намотку или ламинирование ячеек.

Ниже я подробно расскажу, как улучшить качество резки посредством оптимизации параметров по трем аспектам: основные параметры, стратегии оптимизации и систематические методы.

1. Основные параметры и их влияние на качество резки

Процесс продольной резки по сути представляет собой процесс «растяжения-сдвига», в котором оптимизация параметров позволяет чисто разделять материал с минимальными повреждениями.

1. Контроль натяжения

Это самый важный и основной параметр, который проходит через весь процесс намотки, резки и перемотки.

• Натяжение при размотке: чрезмерное натяжение вызовет деформацию растяжения материала, что повлияет на пористость; слишком малое натяжение приведет к провисанию и отклонению материала.

• Натяжение при резке: напрямую влияет на натяжение материала в момент резки. Если натяжение слишком слабое, материал будет дрожать, и резак легко «вырвет» заусенцы; если натяжение слишком сильное, материал будет перетянут и после резки свернётся, образуя «загнутый край» или даже «дугообразную» деформацию.

• Натяжение при перемотке: влияет на плотность намотки и плоскостность поверхности мастер-рулона. Чрезмерное натяжение может привести к вдавливанию заусенцев предыдущего слоя в следующий, что приведет к образованию вмятин или даже проколов; если натяжение слишком слабое, намотка будет неровной, а край сомнется. Обычно применяется контроль натяжения конуса, то есть натяжение постепенно уменьшается по мере увеличения диаметра рулона, чтобы обеспечить внутреннюю плотность намотки и внешнюю свободную поверхность.

2. Параметры инструментальной системы

• Выбор инструмента:

◦ Материал лезвия: Предпочтительны лезвия с алмазным или керамическим покрытием. Они чрезвычайно износостойкие и долго сохраняют остроту, эффективно снижая образование пыли и заусенцев. Обычные металлические лезвия быстро изнашиваются и требуют частой замены.

◦ Тип инструмента: Обычно используются продольная резка дисковым ножом и бритвой.

▪ Продольная резка дисковыми ножами (типа ножниц): верхний и нижний дисковые ножи взаимодействуют, как ножницы. Качество резки наилучшее, подходит для более толстых и твёрдых мембран. Ключевым моментом является регулировка глубины контакта и величины перекрытия.

▪ Продольная резка (скрайбирование): однолезвийное лезвие режет по жёсткому нижнему ролику, расположенному под материалом. Применение более универсально, а регулировка более гибкая. Ключевыми моментами являются угол наклона ножа и глубина реза.

• Угол наклона:

◦ Это угол наклона лезвия относительно вертикали. Положительный передний угол используется чаще всего и обеспечивает «срез» с низким сопротивлением резанию, меньшим тепловыделением и меньшим количеством заусенцев. Выбор угла следует определять в соответствии с материалом и толщиной диафрагмы.

• Глубина реза:

◦ Относится к глубине, на которую лезвие врезается в нижний ролик. Принцип — «минимальная эффективная глубина врезания».

▪ Слишком мелкое резание: непрерывная резка, приводящая к волочению и длинным заусенцам.

▪ Слишком глубоко: трение лезвия и нижнего ролика усиливается, что приводит к:

◦ Ускоренный износ инструмента и сокращение срока службы.

◦ Выделяет много тепла, которое может расплавить диафрагму, образуя «твердые заусенцы» или расплавленные капли.

◦ Производит больше пыли.

◦ В идеале, просто отрежьте диафрагму и услышите четкий «шелестящий» звук вместо глухого трения.

3. Соответствие скорости

• Скорость линии продольной резки: чем выше скорость, тем выше требования к системе контроля натяжения и остроте инструмента. На высоких скоростях любое незначительное дрожание или нестабильность будут усиливаться. Рекомендуется постепенно увеличивать скорость, обеспечивая качество, и проводить экспериментальное проектирование (DOE) для определения оптимального диапазона скоростей для различных материалов.

• Соотношение скоростей инструмента: при резке дисковыми ножами скорость вращения верхнего и нижнего ножей должна соответствовать линейной скорости материала, чтобы избежать износа и защемления, вызванных относительным скольжением.

4. Другие вспомогательные параметры

• Направляющая система (EPC): обеспечивает постоянную подачу материала по правильной траектории, предотвращая неровную обрезку или односторонние заусенцы, вызванные несоосностью.

• Контроль окружающей среды: Диафрагма чувствительна к статическому электричеству. Установите ионные вентиляторы, чтобы снять статическое электричество и предотвратить накопление пыли и слипание диафрагм. Температура и влажность контролируются для предотвращения накопления влаги и накопления статического электричества на материалах.

2. Стратегии и этапы оптимизации параметров

Это систематический процесс отладки, который невозможно скорректировать изолированно.

1. Настройка

◦ Острый нож: для оптимизации необходимо, чтобы все лезвия были новыми или заточенными.

◦ Очистите станок: тщательно очистите направляющие ролики, держатели инструментов, нижние ролики, любая пыль повлияет на качество.

◦ Точное выравнивание инструмента: убедитесь, что все лезвия расположены на прямой линии и параллельны нижнему ролику.

2. Начальная настройка параметров

◦ Установите консервативный набор начальных параметров (низкая скорость, среднее натяжение, малый угол инструмента) на основе материала диафрагмы (ПП/ПЭ/керамическое покрытие), толщины и ширины, с учетом рекомендуемых значений производителей оборудования и поставщиков материалов.

3. Оптимизация натяжения (основные этапы)

◦ Сначала отрегулируйте натяжение, а затем инструмент!

◦ Отрегулируйте натяжение на всех уровнях, начиная с разматывания, чтобы материал был гладким, тугим, но без видимых растяжений в месте разреза. Слегка прикоснитесь к материалу рукой и почувствуйте его натяжение.

◦ Обратите внимание на касательную: если изгиб имеет правильную волнистую форму, то натяжение, как правило, слишком большое; если края разреза свободные и нитевидные, то натяжение, как правило, слишком мало.

4. Оптимизация параметров инструмента

◦ Зафиксируйте натяжение и приступайте к регулировке инструмента.

◦ Регулировка глубины: начните с самой мелкой и увеличивайте глубину до тех пор, пока не сможете резать материал равномерно и чисто. Затем добавьте ещё 2–5 мкм в качестве запаса. Не заходите слишком глубоко.

◦ Регулировка угла: обычно рекомендуется выбирать в диапазоне от 30° до 45°. Наблюдайте за состоянием стружки (пыли) — в идеале она должна представлять собой мелкий порошок, а не хлопья или волокна.

5. Увеличение скорости и тонкая настройка

◦ После нахождения набора параметров, которые будут постоянно обеспечивать получение хорошего продукта, постепенно увеличивайте скорость резки.

◦ С каждым увеличением скорости может потребоваться точная настройка натяжения и угла инструмента, чтобы компенсировать вибрацию и инерционные эффекты высокой скорости.

6. Оптимизация намотки

◦ Установите правильное начальное натяжение и конусность, чтобы оценить эффект намотки. Использование прижимного ролика поможет удалить воздух и уменьшить стягивание и сморщивание.

3. Систематические методы обеспечения качества

• DOE (Планирование экспериментов): Не пытайтесь экспериментировать по одному, основываясь на опыте. Метод DOE может использоваться для эффективного поиска оптимального сочетания параметров, учитывая взаимодействие натяжения, скорости, глубины резания и других факторов.

• Создать библиотеку параметров: записывать и архивировать оптимальные параметры резки сепараторов из различных материалов и спецификаций (толщина, ширина) для формирования стандартной рабочей инструкции (СОП), что значительно сокращает время на переналадку и отладку.

• Мониторинг и проверка процесса:

◦ Онлайн-инспекция: используйте камеру линейного сканирования для контроля качества отделки в режиме реального времени и своевременного обнаружения таких проблем, как заусенцы и складки.

◦ Обнаружение в автономном режиме:

▪ Микроскопия: Регулярно отбираются пробы для наблюдения за морфологией обрезков под мощным микроскопом (100X-200X) с целью оценки размера и морфологии заусенцев.

▪ Измерение пыли: количество пыли, образующейся при резке, собирается и взвешивается с использованием метода нанесения ленты или метода промывки растворителем.

▪ Проверка поверхности: проверьте поверхность обмотки на наличие дефектов, таких как выпуклости, вмятины, царапины и т. д.

краткое содержание

Повышение качества резки сепараторов литиевых аккумуляторов — это системный проект, охватывающий механические, материальные, контрольные и другие аспекты. Ключ к оптимизации:

1. Понимание принципов: получение глубокого понимания физического процесса «растяжения-сдвига».

2. Поймите суть: контроль натяжения — это душа, а состояние инструмента — это основа.

3. Следуйте процессу: придерживайтесь научного процесса отладки: «сначала отрегулируйте натяжение, затем отрегулируйте инструмент и, наконец, увеличьте скорость».

4. Научный метод: с помощью таких инструментов, как DOE и онлайн-тестирование, перейдите от эмпиризма к управлению данными.

5. Полное участие: Операторы, инженеры-технологи и персонал по техническому обслуживанию оборудования должны тесно сотрудничать для анализа и решения проблем.

Благодаря вышеуказанной систематической оптимизации параметров качество резки сепаратора может быть значительно улучшено, что закладывает прочную основу для производства высокопроизводительных и безопасных литиевых аккумуляторов.

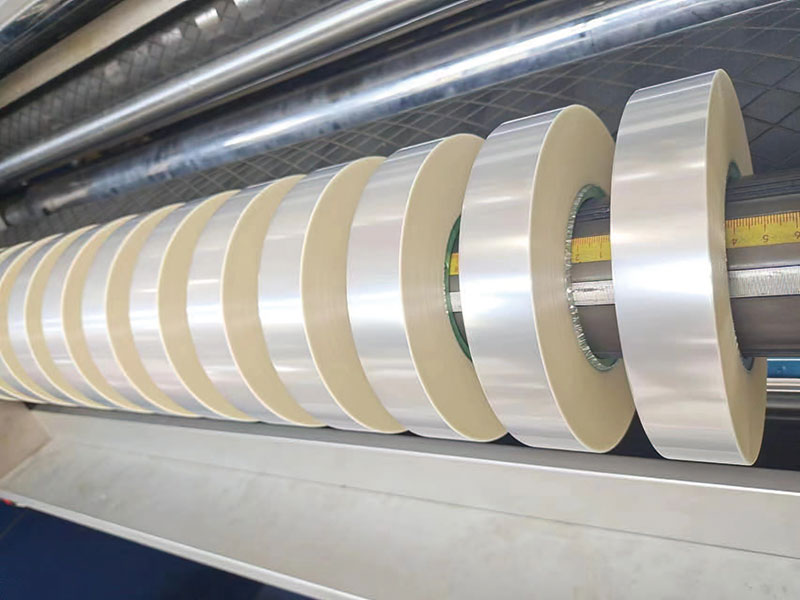

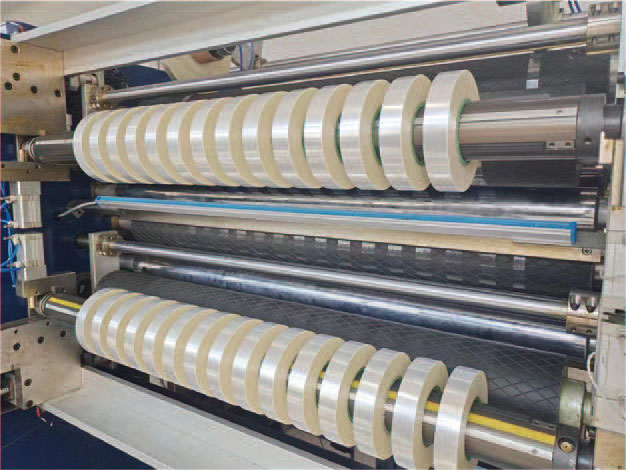

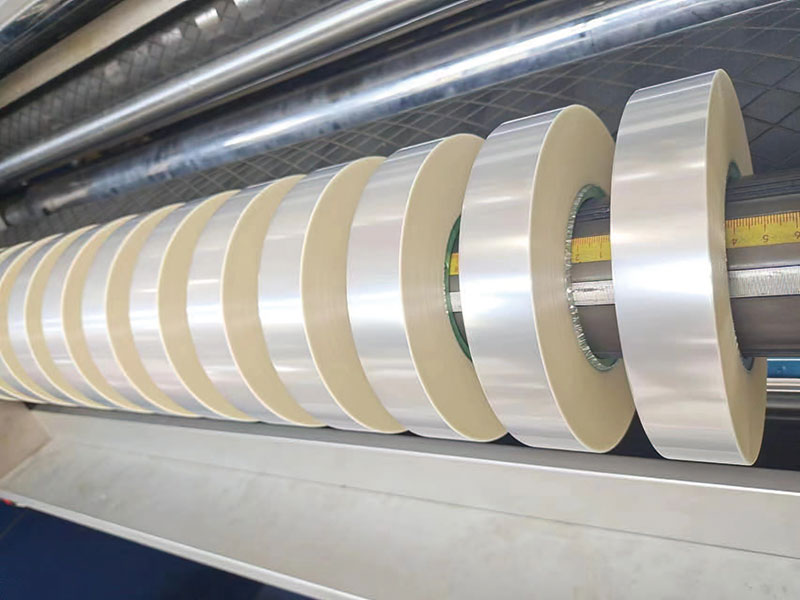

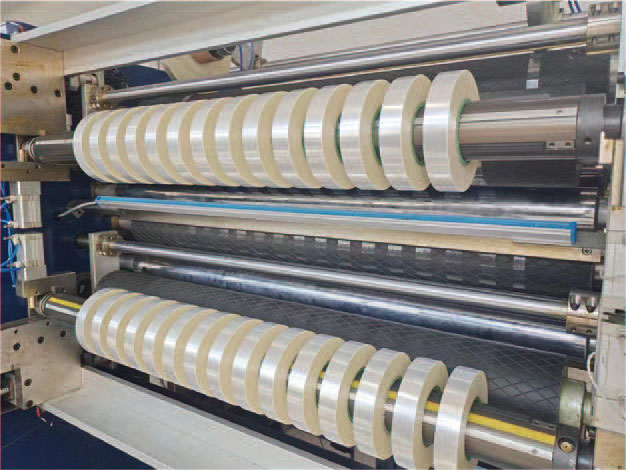

Машина для резки ленты

Машина для резки ленты Машина для резки штрих-кодовой ленты

Машина для резки штрих-кодовой ленты Автоматический резак для рулонов фольги

Автоматический резак для рулонов фольги Мини-резак 450S

Мини-резак 450S Односторонняя резка клея

Односторонняя резка клея Мини-резак 300S

Мини-резак 300S Машина для резки двухстороннего клея

Машина для резки двухстороннего клея