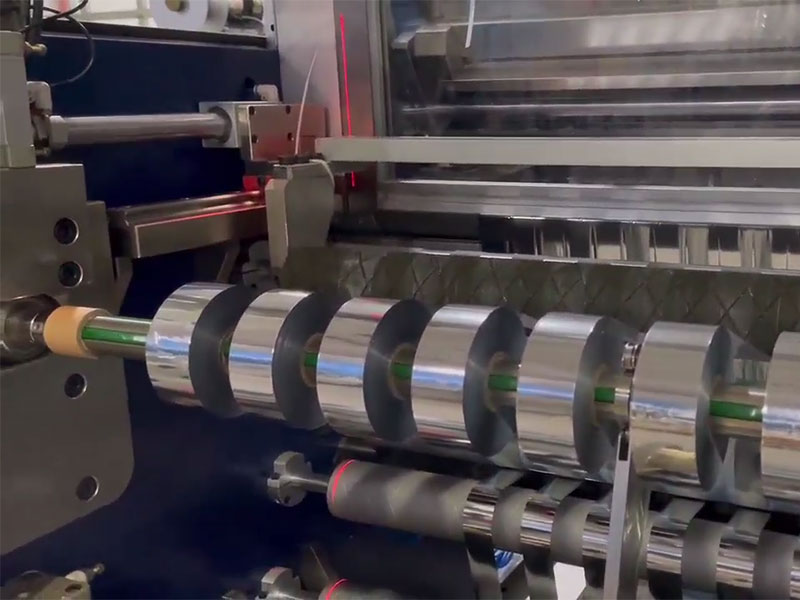

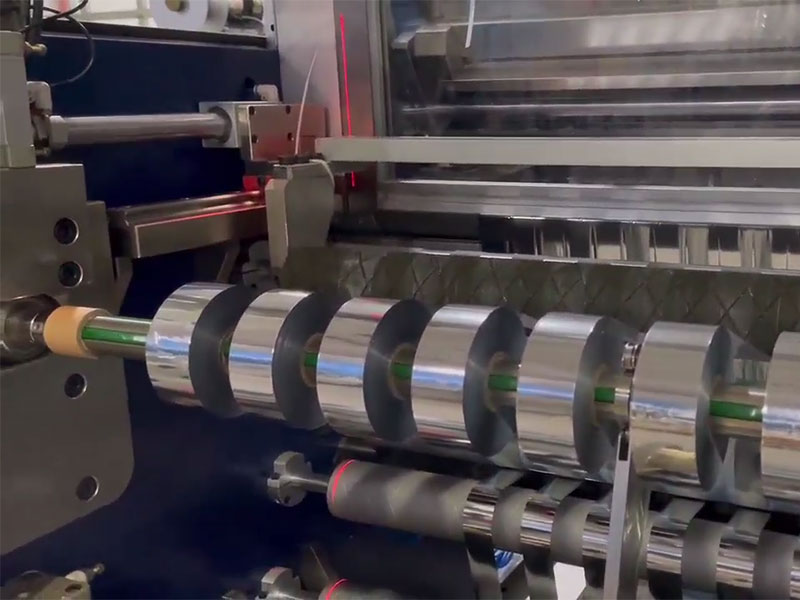

В индустрии печати этикеток производство часто начинается с огромных рулонов сырья (например, плёнки, бумаги) и заканчивается тысячами рулонов готовых этикеток точного размера и безупречного качества. Ключевым связующим звеном между рулоном и готовым продуктом является продольно-резательный станок. Традиционные продольно-резательные станки, являясь необходимым этапом, долгое время предполагали ручное управление, что порождало такие проблемы, как низкая эффективность, серьёзные отходы и значительные колебания качества. Сегодня, с приходом Индустрии 4.0 и интеллектуального производства, продольно-резательные станки претерпевают глубокую интеллектуальную революцию и стали ключевым оборудованием, повышающим конкурентоспособность всего предприятия, занимающегося печатью этикеток.

Во-первых, основные болевые точки традиционной резки ссылок

Чтобы понять необходимость интеллекта, мы должны сначала увидеть ограничения традиционной модели:

1. Сильная зависимость от опыта оператора: основные параметры, такие как расчет положения инструмента, настройка натяжения и регулировка давления, зависят от «ощущения» и «опыта» мастера, а цикл обучения персонала долог и его сложно стандартизировать.

2. Узкое место в эффективности производства: длительное время смены заказа. Каждый раз при изменении характеристик продукта (ширины резки, диаметра) необходимо останавливать машину для ручного измерения, позиционирования и отладки, что серьёзно влияет на общую эффективность оборудования (OEE).

3. Значительные потери материала: ручная настройка ножей и пробная резка приводят к большому количеству отходов «головного материала». Нестабильное натяжение может привести к растяжению, образованию складок и даже разрыву рулона, что приведет к снижению производительности.

4. Сложно гарантировать стабильность качества: при ручном визуальном осмотре сложно обнаружить все дефекты, такие как заусенцы, разбрызгивание краски и мелкие царапины. Точность резки (например, ±0,1 мм) ограничена, что влияет на высокую скорость автоматического производства на последующей этикетировочной машине.

5. Разрозненность данных и сложность отслеживания: производственные данные (такие как показания счетчиков, процент брака, операторы и т. д.) записываются вручную, что неэффективно и подвержено ошибкам. В случае возникновения проблем с качеством невозможно быстро отследить конкретную партию и параметры машины, выполнявшей резку.

Во-вторых, основное решение интеллектуальной машины для резки

Для решения вышеуказанных проблем современные интеллектуальные машины для продольной резки предлагают комплексный набор решений за счет интегрированных обновлений оборудования и расширения возможностей программного обеспечения.

(1) Краеугольный камень интеллектуального «железа»

1. Высокоточная система сервопривода: заменяет традиционную механическую трансмиссию и магнитно-порошковую муфту, обеспечивая точный замкнутый контур управления натяжением с точностью до миллиньютонов. Обеспечивает постоянное натяжение по всему рулону, от большого до малого, исключая растяжение и образование складок.

2. Автоматическая система позиционирования (APS):

◦ Автоматическое позиционирование держателей инструментов: оператор вводит ширину резки и количество полос в человеко-машинный интерфейс HMI, и система автоматически перемещает все держатели инструментов в заданное положение с точностью ±0,05 мм или выше. Время смены заказа сокращается с нескольких минут до нескольких секунд.

◦ Автоматическое позиционирование выпускного рычага: в зависимости от диаметра катушки высота и угол наклона выпускного рычага автоматически регулируются, что позволяет осуществлять эксплуатацию без участия человека.

3. Системы машинного зрения и онлайн-инспекции:

◦ Автоматическое выравнивание кромок (EPC): всегда направляйте рулон по правильной траектории, гарантируя отсутствие отклонений при резке.

◦ Обнаружение дефектов: встроенная камера высокой четкости для обнаружения и записи дефектов печати, заусенцев, грязных пятен и других дефектов в режиме реального времени во время процесса резки, а также может быть подключена к маркеру или струйному принтеру для маркировки, что удобно для последующей отбраковки.

4. Датчики Интернета вещей (IoT): датчики по всему устройству собирают данные в режиме реального времени, такие как натяжение, давление, скорость, температура, вибрация и т. д., обеспечивая основу данных для мониторинга состояния и прогностического обслуживания.

(2) Интеллектуальный «мозг» и «нейронная сеть»

1. Интегрированная система центрального управления: являясь «мозгом» машины для продольной резки, она запускает передовые алгоритмы, которые обрабатывают все входящие инструкции и данные датчиков, координируя точную работу каждого исполнительного устройства.

2. Интеграция бесшовной системы управления производством (MES):

◦ Автоматическая выдача заказов: система MES напрямую отправляет производственные заказы (включая спецификации материалов, размеры резки, количество и т. д.) в систему управления продольно-резательным станком, устраняя необходимость во вторичном ручном вводе данных и исключая ошибки.

◦ Автоматическая отчетность по данным: после завершения резки оборудование автоматически загружает фактическую производительность, затраченное время, длину отходов и другие данные обратно в MES, обеспечивая прозрачные производственные данные в режиме реального времени.

3. Цифровой двойник и виртуальная отладка: создание цифровой модели продольно-резательного станка в виртуальной среде, которая может заранее моделировать процесс продольной резки, проверять рациональность расположения инструментов, оптимизировать параметры и минимизировать потери на физическую отладку.

4. Облачная платформа и анализ больших данных: данные с устройств загружаются на облачную платформу для глубокого анализа с помощью алгоритмов ИИ, что позволяет:

◦ Прогностическое обслуживание: анализируйте данные о вибрации и токе, чтобы заранее предупреждать о потенциальных неисправностях ключевых компонентов, таких как подшипники и инструменты, изменяя «последующее обслуживание» на «предварительное обслуживание» для сокращения незапланированных простоев.

◦ Оптимизация процесса: собирая большой объем производственных данных, ИИ может самостоятельно изучать и рекомендовать параметры процесса, такие как оптимальное натяжение и скорость, для различных материалов и спецификаций, постоянно повышая качество и эффективность продукции.

В-третьих, основная ценность, которую приносят интеллектуальные решения

1. Максимальное повышение эффективности: сокращение времени смены заказов более чем на 80%, значительное повышение общей эффективности оборудования (OEE), реализация гибкого производства небольших партий и различных видов продукции, а также быстрое реагирование на изменения рынка.

2. Значительное снижение затрат и повышение эффективности:

◦ Экономия рабочей силы: меньшая зависимость от опыта оператора, один человек может охранять несколько единиц оборудования.

◦ Экономия материалов: отходы от пробной резки и ввода в эксплуатацию сокращаются, а использование материалов увеличивается на 1–3%.

◦ Экономия времени: повышение эффективности производства и более высокая производительность за единицу времени.

3. Повышение качества и прослеживаемость: Точность и стабильность резки достигают новых высот, обеспечивая надежную гарантию высокоскоростной автоматической этикетировки. Весь процесс регистрации данных позволяет отслеживать любой рулон готовой продукции вплоть до времени производства, используемого оборудования и параметров, что позволяет проводить поминутный анализ первопричин проблем с качеством.

4. На пути к «фабрике черного света»: объединение с AGV (автоматически управляемыми транспортными средствами) и автоматизированными трехмерными складами для реализации всего процесса безлюдной работы — от загрузки сырья и резки до разгрузки и складирования готовой продукции — является ключевой частью создания будущей интеллектуальной фабрики.

В-четвертых, будущие перспективы

Развитие машин для продольной резки не останавливается на достигнутом. Будущие тенденции будут больше фокусироваться на:

• Глубокое самообучение ИИ: оборудование может автоматически точно настраивать параметры процесса на основе данных о качестве продукции в режиме реального времени (например, результатов визуального контроля), чтобы добиться по-настоящему «адаптивного» производства.

• Совместное производство: машина для продольной резки — это не только исполнительное устройство, но и узел данных, который тесно взаимодействует с предшествующим и последующим оборудованием, таким как печатные машины, машины для нанесения покрытий и машины контроля качества, образуя интеллектуальную «автоматизированную сборочную линию».

• Устойчивость: интеллектуальные алгоритмы будут уделять больше внимания управлению потреблением энергии, оптимизировать запуск и остановку оборудования, а также энергопотребление в процессе эксплуатации, а также сократить промышленные отходы за счет максимального использования материалов, способствуя экологичному производству.

заключение

В современной индустрии печати этикеток, где важны высокая эффективность, низкая стоимость, высокое качество и быстрая доставка, резка уже не является просто физическим процессом. Интеллектуальная машина для резки, являясь интеллектуальным инструментом, позволяющим реализовать весь цикл производства «от рулона до готового продукта», полностью решает проблему традиционной модели благодаря глубокой интеграции оборудования, программного обеспечения и данных, преобразует цепочку обработки данных из «центра затрат» в «центр создания ценности» и стимулирует ускоренное развитие всей индустрии печати этикеток в сторону цифрового, сетевого и интеллектуального будущего. Инвестиции в интеллектуальную машину для резки — это не только обновление оборудования, но и полное преобразование операционной модели и повышение конкурентоспособности компании.

Машина для резки ленты

Машина для резки ленты Машина для резки пленки

Машина для резки пленки Бобинорезальная машина

Бобинорезальная машина Машина для резки штрих-кодовой ленты

Машина для резки штрих-кодовой ленты Полуавтоматическая машина для резки термотрансферной ленты RSDS5 PLUS

Полуавтоматическая машина для резки термотрансферной ленты RSDS5 PLUS Автоматическая машина для резки термотрансферной ленты RSDS6 PLUS

Автоматическая машина для резки термотрансферной ленты RSDS6 PLUS Автоматическая машина для резки термотрансферной ленты RSDS8 H PLUS

Автоматическая машина для резки термотрансферной ленты RSDS8 H PLUS Высокоскоростная машина для продольной резки

Высокоскоростная машина для продольной резки