1. Обзор принципа работы машины для резки пленки

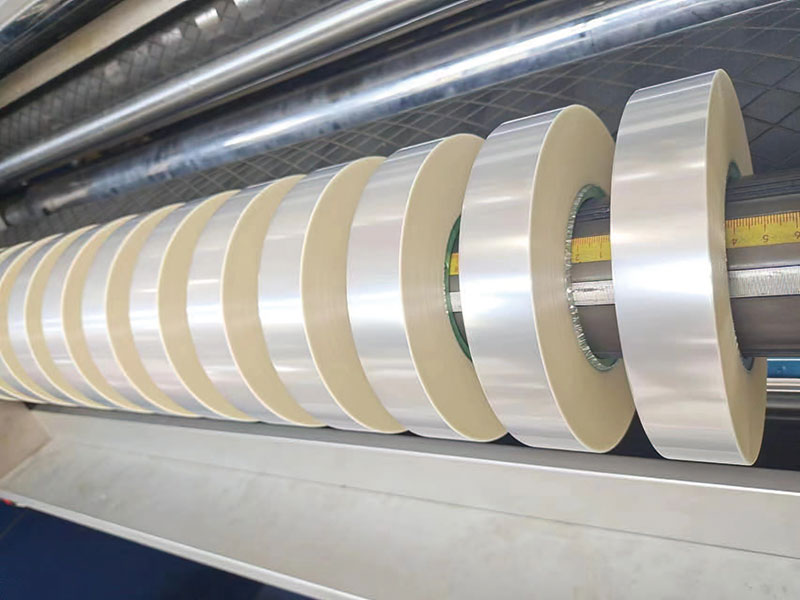

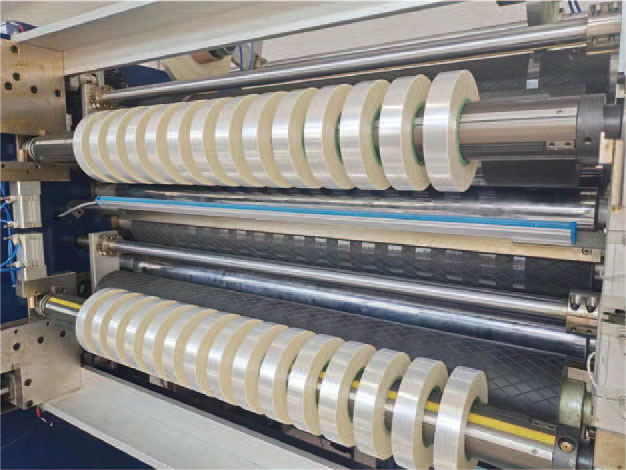

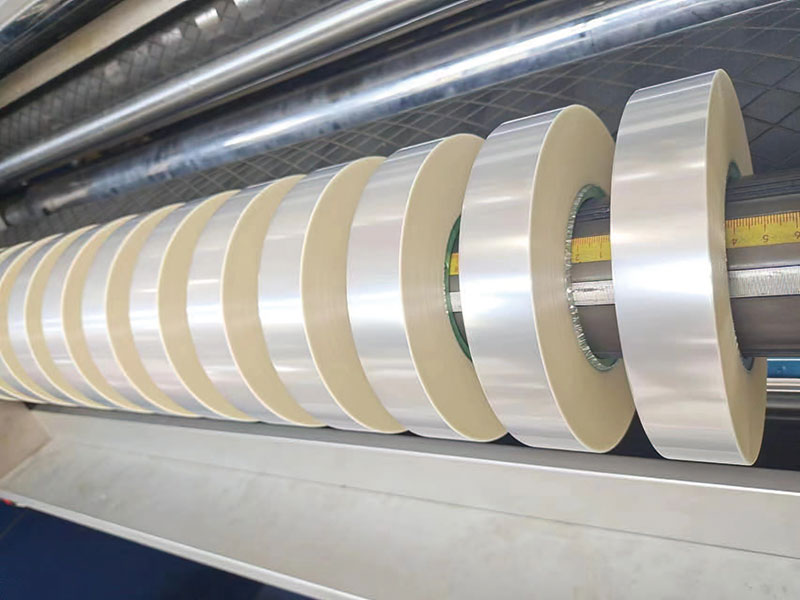

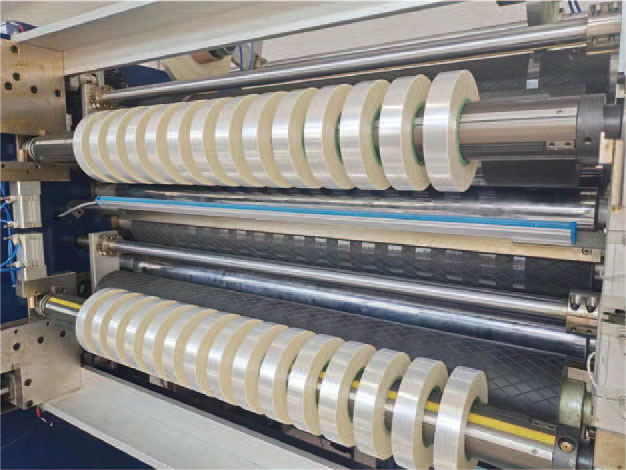

Машина для продольной резки плёнки — это ключевое оборудование для резки широких плёночных материалов на заданную ширину, широко применяемое в упаковочной, электронной, медицинской и других отраслях промышленности. Основные принципы её работы:

1. Система размотки: разматывание рулона сырья с помощью контроля натяжения.

2. Система тяги: точный контроль скорости и положения пленки

3. Система продольной резки: используйте дисковые ножи или бритвы для высокоточной резки.

4. Система намотки: перемотка нарезанных узких полос в готовые рулоны.

2. Архитектура системы автоматического управления

Система автоматизированного управления современными машинами для резки пленки обычно имеет многоуровневую архитектуру:

1. Чувствительный слой

• Датчик натяжения

• Энкодер (измерение скорости и положения)

• Толщиномер

• Датчик определения положения края

2. Уровень управления

• ПЛК (программируемый логический контроллер)

• Контроллеры движения

• Человеко-машинный интерфейс (HMI)

3. Исполнительный уровень

• Серводвигатели

• Пневматические элементы

• Гидравлические системы (некоторые высоковольтные приложения)

3. Применение ключевых технологий автоматизации

1. Технология контроля натяжения

• Применен алгоритм ПИД-регулирования с обратной связью

• Многоступенчатая регулировка конусности натяжения

• Механизм динамической компенсации справляется с процессами ускорения и замедления

2. Высокоточная система наведения (ВСН)

• Обнаружение краев на основе ПЗС-датчиков или ультразвуковых датчиков

• Обратная связь и корректировки положения в режиме реального времени

• Адаптивные алгоритмы управления для различных свойств материалов

3. Интеллектуальное управление резкой

• Автоматическая система регулировки шага инструмента

• Контроль и компенсация износа инструмента

• Обнаружение и маркировка дефектов на основе системы машинного зрения

4. Стратегии и методы повышения эффективности

1. Оптимизация производства

• Технология автоматической перемотки сокращает время простоя

• Интеллектуальная система планирования оптимизирует последовательность производства

• Удаленный мониторинг и предиктивное обслуживание

2. Улучшение процесса

• Создание и применение базы данных материальных свойств

• Самообучение и оптимизация параметров процесса

• Мониторинг энергопотребления и управление энергосбережением

3. Оптимизация на основе данных

• Сбор и анализ производственных данных

• OEE (общая эффективность оборудования) рассчитывается в режиме реального времени

• Рекомендации по оптимизации процессов на основе больших данных

5. Примеры внедрения и оценка эффекта

После внедрения модернизации автоматизации компанией по производству упаковочных материалов:

• Точность резки увеличена с ±0,3 мм до ±0,1 мм

• Время замены рулона сокращено с 15 до 3 минут.

• Снижение уровня потерь материалов на 42%

• Общая производительность увеличилась на 35%

6. Тенденции будущего развития

1. Применение технологии цифровых двойников реализует виртуальную отладку и оптимизацию.

2. Глубокое применение алгоритмов ИИ для оптимизации параметров процесса

3. Промышленный Интернет 5G+ для обеспечения удаленной интеллектуальной эксплуатации и обслуживания

4. Гибкое производство адаптируется к потребностям небольших партий и разнообразных видов продукции.

Благодаря систематическому автоматизированному контролю и постоянной оптимизации эффективности машины для резки пленки развиваются в направлении более высокой точности, более высокой эффективности и большей интеллектуальности, обеспечивая надежную поддержку оборудования для отрасли переработки пленки.

Машина для резки ленты

Машина для резки ленты Машина для резки штрих-кодовой ленты

Машина для резки штрих-кодовой ленты Автоматический резак для рулонов фольги

Автоматический резак для рулонов фольги Мини-резак 450S

Мини-резак 450S Односторонняя резка клея

Односторонняя резка клея Мини-резак 300S

Мини-резак 300S Машина для резки двухстороннего клея

Машина для резки двухстороннего клея